- Краткая характеристика отрасли

- Актуальные проблемы отрасли

- Основные направления консалтинга в отрасли. Заключение

Основные направления консалтинга в отрасли

Внутренняя экономика предприятия и ее прозрачность

При дальнейшем изложении направления консалтинга на предприятиях отрасли будут рассматриваться с позиций решения главной задачи — обеспечения прозрачности внутренней экономики предприятия, которая представляет собой совокупность технико-экономических нормативов и правил расхода производственных ресурсов, а также взаимосвязанных методик экономического планирования и финансового анализа производственно-хозяйственной деятельности предприятия. Прозрачная внутренняя экономика обладает следующими свойствами.

- Имеется информация о величине и постатейном составе себестоимости производства каждого вида продукции при принятом распределении производимых видов продукции по типоразмерам используемого технологического оборудования. Такая информация должна быть подтверждена: а) исходными технологическими документами и системой технико-экономических нормативов, отражающей затраты производственных ресурсов на производство каждого вида продукции по прямым статьям расходов; б) объективной методикой расчета себестоимости, включающей в себя:

- технико-экономически обоснованные формулы расчета величин затрат по прямым статьям расходов;

- распределение затрат по косвенным статьям расходов по видам продукции с помощью метода АВС [5, с. 221–222].

- Имеется возможность проведения достоверных расчетов последствий всех управленческих решений, оказывающих влияние на себестоимость производства выпускаемой продукции, а именно:

- перевод производства любого вида или группы видов продукции с одного типоразмера оборудования на другой;

- организация выпуска новых видов продукции на имеющемся технологическом оборудовании;

- ввод новых видов и типоразмеров технологического оборудования в производственную систему, а также вывод оборудования из нее для проведения ремонта или списания;

- организация новых производственных подразделений: участков, отделений, цехов и т. п., а также любые другие мероприятия по реорганизации производства и управления им.

Необходимым условием проведения всех экономических расчетов является построение сквозной технико-экономической и планово-экономической модели производства. Опыт построения такой модели на примере много- тоннажного производства труб из ПЭВП изложен в работе [8].

Как отмечено выше, прозрачная внутренняя экономика является необходимой основой для организации полноценного процесса управления предприятием.

Консалтинг в сфере технологии производства и качества продукции

Состав консалтинговых услуг в области технологии производства и качества продукции на конкретном предприятии зависит от сочетания многих производственно-технологических факторов. Чтобы не углубляться в перечисление возможных вариантов и наиболее просто и наглядно представить потенциальную совокупность консалтинговых услуг в сфере технологии производства и качества продукции, используем метод построения матрицы Бостонской консалтинговой группы (БКГ) [9]. Для этого выделим два производственных фактора, наиболее сильно влияющих на потребность в проведении соответствующих работ, и разместим их по разнонаправленным сторонам создаваемой матрицы (см. рисунок).

Аналогично сфере НИОКР, при оказании услуг по совершенствованию и развитию технологических процессов необходимо соблюдать определенную последовательность. Основные этапы и стадии проведения консалтинга в сфере технологии производства и обеспечения качества продукции представляются следующим образом.

Этап 1. Проведение предварительного анализа технологических процессов выпускаемой продукции и имеющихся ТД и НТД, в том числе:

а) выявление наиболее проблемных цехов и участков и соответствующих групп и видов

продукции;

б) определение предварительного объема работ по совершенствованию ТД и НТД.

Этап 2. Составление и выполнение плана работ по совершенствованию ТД и НТД:

а) разработка плана-графика работ, выполняемых сотрудниками предприятия и внешними консультантами;

б) определение объема и сроков, а также состава привлекаемых организаций и стоимости работ по проведению испытаний выпускаемой продукции;

в) составление перечня и графика, а также определение стоимости закупки приборов и испытательных стендов, необходимых для контроля качества выпускаемой продукции.

Этап 3. Составление и выполнение плана работ по оптимизации технологических процессов:

а) проведение углубленного анализа технологических процессов предприятия;

б) составление поочередного плана оптимизации техпроцессов для цехов и участков;

в) разработка сопутствующего плана научно-технических мероприятий, включая:

- проведение многовариантных расчетов по оптимизации техпроцессов;

- изготовление оснастки и закупку технологического оборудования.

Этап 4. Участие в освоении дополнительных и новых видов продукции:

а) анализ, корректировка и конкретизация перспективных планов развития предприятия;

б) оказание научно-технической помощи в освоении дополнительной номенклатуры продукции на существующем оборудовании:

- проведение расчетов и консультаций по подбору технологических режимов изготовления продукции,

- консультативная помощь в доработке и оформлении ТД и НТД;

в) оказание научно-технической помощи в закупке технологического оборудования и освоении новых видов продукции:

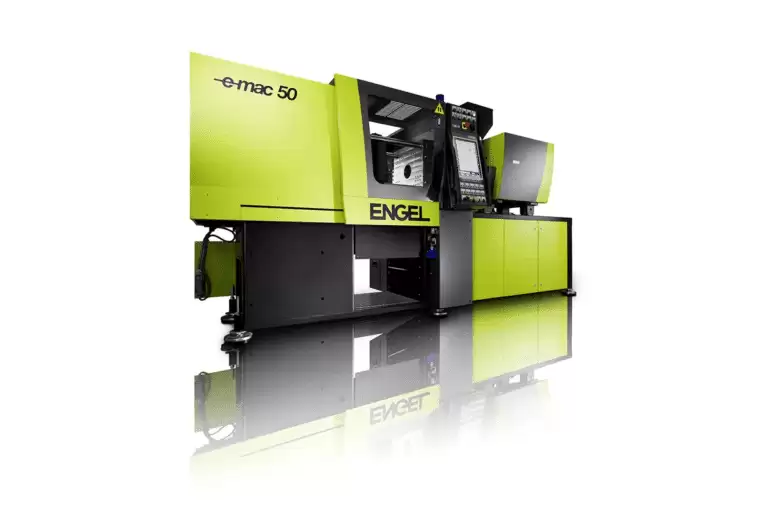

- консультации по выбору поставщика и типоразмера закупаемого оборудования;

- оказание практической помощи при наработке опытных партий и выходе на установившийся режим работы оборудования;

- консультативная помощь в разработке и согласовании ТД и НТД.

Таким образом, использование квалифицированных технологов и испытателей в качестве внешних консультантов позволяет предприятию внести необходимый порядок в процесс разработки ТД и НТД, повысить производительность труда и увеличить выпуск продукции, а также эффективно обновить оборудование, уменьшить сроки освоения новых видов продукции и технологических процессов и в конечном итоге — снизить как текущие расходы, так и будущие затраты на производство продукции.

Консалтинг в сфере технико- экономического нормирования

Необходимым условием создания системы технико-экономических нормативов является наведение порядка в ТД и НТД (см. разд. 3.1), так как содержащаяся в них информация используется в качестве исходных предпосылок и конкретных данных при разработке нормативов. К такой информации относятся:

- масса единицы продукции;

- состав полимерной композиции;

- данные о производительности оборудования (линейная скорость экструзии, время цикла, гнездность формы и т.п);

- перечень и периодичность контроля параметров технологического процесса;

- расположение технологического оборудования и расстояние между установками,

- перечень методов и периодичность проведения испытаний продукции и т.д.

Вопросы методологии и организации проведения нормирования расхода материалов и трудовых процессов на предприятиях отрасли достаточно подробно изложены в работах [10–12], а также в книге [5]. Из этих источников вытекает, что нормирование расхода производственных ресурсов является делом весьма трудоемким и длительным (см. также справку «Трудоемкость нормирования трудовых процессов»).

Так как внешние консультанты не всегда в состоянии выполнить весь объем необходимых работ, следует организовать рациональное разделение труда с сотрудниками предприятия. При этом важно определить нижеперечисленный поэтапный перечень работ, который должны выполнять внешние консультанты с целью обеспечения высокого качества итогового результата работ.

Справка

Трудоемкость нормирования трудовых процессов

Комплексное нормирование трудовых процессов на предприятии по переработке пластмасс включает в себя разработку норм труда следующих видов производственной деятельности и соответствующего персонала:

- подготовка полимерной композиции и производство готовой продукции (основной персонал);

- испытания готовой продукции (испытательный персонал);

- техническое обслуживание оборудования и оснастки (вспомогательный персонал);

- перемещение материалов, готовой продукции и отходов (складской персонал).

Организация нормирования труда на предприятии включает в себя два основных этапа. На 1-м этапе длительностью от 1–2 до 2–3 лет проводятся разработка базового массива норм, связанных с производством исходного ассортимента продукции, а также нормирование видов продукции, освоенных за время его проведения. На 2-м этапе, наступающем после окончания 1-го этапа и не имеющем временных ограничений, проводятся дальнейшая разработка новых норм, а также пересмотр ранее разработанных норм, устаревших к текущему моменту времени.

Автором проведены модельные расчеты трудоемкости нормирования трудовых процессов на примере динамично развивающегося малого предприятия, имеющего в своем составе два цеха: экструзионный (6 технологических линий, 15 видов продукции) и литьевой (15 термопластавтоматов, 45 видов продукции). Результаты расчетов показали, что:

- трудоемкость выполнения Этапа 1 составляет от 8000 до 10 000 чел.-часов, т.е., 4–5 чел.-лет;

- трудоемкость выполнения Этапа 2 находится в диапазоне 1700–1900 чел.-часов в год, что равно почти полной занятости 1 человека.

Технологическая структура полной трудоемкости разработки норм приблизительно следующая:

- для основного и испытательного персонала — 35 %;

- для вспомогательного персонала — 55 %;

- для складского персонала — 10 %.

Нормирование расхода материалов:

а) углубленное исследование материальных потоков предприятия с целью определения коэффициентов потерь основных материалов по стадиям производства;

б) разработка методик расчета норм расхода (для каждого производства — минимум 1 методика [11]);

в) разработка компьютерных программ расчета норм расхода (для каждой методики — несколько программ, в зависимости от количества видов и диапазонов типоразмеров выпускаемой продукции [11]);

г) проведение проверочных расчетов по ассортименту выпускаемой продукции с целью корректировки принятых коэффициентов потерь основных материалов.

Нормирование трудовых процессов:

а) углубленное исследование трудовых процессов предприятия с целью определения состава трудовых операций, выполняемых основными производственными и складскими рабочими и соответствующих зон обслуживания;

б) уточнение методики определения нормативного чистого времени выполнения трудовых операций по группам работников и видам операций [5, 12];

в) определение значений нормативных коэффициентов использования сменного времени по категориям работников [5];

г) проведение проверочных расчетов путем составления балансов рабочего времени и проверки численности персонала по различным категориям.

Анализ и нормирование других видов деятельности и производственных ресур- сов, в том числе:

а) трудозатрат и длительности проведения:

- испытаний выпускаемой продукции,

- технического обслуживания основного и вспомогательного технологического и инженерного оборудования;

б) процессов технического обслуживания и восстановления литьевых форм после износа;

в) производственных и складских площадей, занимаемых:

- основным и вспомогательным технологическим оборудованием;

- единицами складирования основных материалов, промежуточной и готовой продукции.

При проведении работ по нормированию расхода производственных ресурсов необходимо, чтобы в них участвовали специалисты предприятия. Они должны, с одной стороны, быть достаточно технически грамотными, чтобы понимать существо нормируемых технологических и трудовых процессов, а с другой — обладать широким кругозором и экономическим типом мышления, необходимым для того, чтобы учитывать все производство в целом.

Консалтинг в планово-экономической и финансовой сфере

Необходимым условием организации полноценной планово-экономической работы на предприятии, а также надлежащей реорганизации бухгалтерского учета является разработка системы технико-экономических нормативов (см. разд. 3.3). Использование нормативов расхода производственных ресурсов по прямым статьям затрат в сочетании с применением метода АВС для распределения косвенных расходов позволяет организовать калькулирование себестоимости производства по видам продукции [5], а также аналитический бухгалтерский учет [13].

Главная задача внешних консультантов — обеспечить высокий научно-методический и практический уровень создаваемых систем плановых и бухгалтерских расчетов и эффективное их функционирование. Поэтому для ее решения они должны брать на себя выполнение следующих работ.

В области планирования:

а) определение состава прямых и косвенных затрат и разработку комплексной методики калькулирования себестоимости производства, в том числе по каждому виду продукции;

б) разработку компьютерных программ расчета:

- смет затрат по каждому основному и вспомогательному производству и свода расходов по предприятию в целом,

- себестоимости производства каждого вида выпускаемой продукции.

В области бухгалтерского учета:

а) разработку учетной политики, обеспечивающей непрерывный анализ фактических затрат по всем видам и направлениям учета и соответствующей любым аналитическим задачам, которые могут быть поставлены руководством предприятия;

б) разработку ТЗ на проведение доработки и модернизации программы «1С: Бухгалтерия» и проведение контрольных расчетов совместно с программистами и сотрудниками бухгалтерии предприятия.

Ко всему вышесказанному следует добавить важное условие успешного внедрения современной системы планирования и учета производственной деятельности. Необходимо сделать так, чтобы сотрудники предприятия, активно участвующие в выполнении и внедрении работ по организации планово-экономической работы и совершенствованию бухгалтерского учета, в дальнейшем заняли руководящие должности в соответствующих подразделениях.

Состав и последовательность консалтинговых услуг

Предприятия отрасли значительно отличаются друг от друга не только по размерам и разнообразию технологических процессов и выпускаемой продукции, но и уровнем своего технологического и социально-экономического развития. Также сильно различаются масштаб, количество и острота проблем, решение которых требуется для повышения прозрачности внутренней экономики предприятия, и соответствующим образом дифференцируются объем и глубина необходимых консалтинговых услуг. Последние с некоторой долей условности можно разделить на несколько категорий:

- комплексные (глобальные) — направленные на всестороннее совершенствование технологии и экономики производства в масштабе всего предприятия. Работа в рамках таких мероприятий может продолжаться в течение 2–3 и более лет;

- локальные — нацеленные на повышение прозрачности экономики определенного производственного цеха или даже участка, например совершенствование управления ресурсами литьевого цеха. Длительность проведения таких мероприятий может достигать 1,5–2,0 лет;

- частные — связанные с улучшением управления одним или двумя видами производственных ресурсов, например оптимизация закупки, расхода и учета полимерного сырья. Срок выполнения подобных мероприятий ограничен 1,0–1,5 годами.

При формировании состава и последо- вательности консалтинговых услуг целесообразно учитывать следующие факторы.

1. Актуальность. В качестве примера можно привести ситуацию, когда в определенном производственном цехе или отделении возрос производственный травматизм. В этом случае наиболее актуальным мероприятием будет тщательное исследование трудовых процессов и проведение расчетов внутрисменной загрузки всех работников с выдачей рекомендаций по уточнению зон обслуживания технологического процесса и корректировке численности персонала на наиболее травмоопасных рабочих местах.

2. Экономическая эффективность. В тех случаях, когда на предприятии имеются значительные по объему, но плохо идентифицируемые расходы, существенно увеличивающие себестоимость производства продукции, использование результатов консалтинговых услуг может принести годовую экономию, в десятки раз превышающую их стоимость. Возьмем пример, когда на предприятии коэффициент расхода основных материалов значительно выше среднего уровня, характерного для одноименных производств других предприятий. В данном случае необходимо провести точный количественный анализ материальных потерь по всем стадиям производства и разработать конкретные технические мероприятия с целью их снижения, а также выдать рекомендации по совершенствованию организации материальных потоков на всей территории предприятия.

3. Финансовые возможности. В настоящее время, в условиях высоких цен на основные полимерные материалы [1, 14] и ограниченного платежеспособного спроса, предприятия отрасли испытывают дефицит финансовых ресурсов для оплаты поставок сырья и выплаты заработной платы своим сотрудникам, не говоря уже о закупке нового оборудования и оплате консалтинговых услуг. Тем не менее любая работа по консалтингу, проводимая с учетом двух вышеназванных факторов, должна быть логически взаимосвязана с другими аналогичными работами и тем самым вносить определенный вклад в построение прозрачной внутренней экономики.

В целом инициатива в вопросе привлечения сторонних консультантов является прерогативой предприятия. Однако для обеспечения наиболее эффективного результата целесообразно, чтобы формирование состава необходимых услуг происходило в процессе творческого диалога с опытными консультантами.

Заключение

Проведенный анализ технологической, технико-экономической и финансово-экономической сфер деятельности предприятий по переработке пластмасс показал, что в отрасли существует обширное поле для оказания консалтинговых услуг, направленных на совершенствование технологических процессов, развитие внутренней экономики и повышение качества управления. Однако в настоящее время подобные работы в отрасли практически не проводятся.

Основными причинами такого положения являются:

- сложное финансовое положение предприятий вследствие высоких цен на основные полимеры [1, 14] в условиях ограниченного платежеспособного спроса;

- психологическая неготовность руководителей предприятий обращаться к консультантам по поводу вопросов, связанных с внутренней экономикой и управлением принадлежащих или вверенных им предприятий;

- дефицит площадок для профессионального общения по всему спектру технологических и экономических вопросов, характеризующий разобщенность отрасли.

На наш взгляд, одна из таких площадок должна быть создана в рамках СПП в виде координационного центра по отраслевому консалтингу. Функции такого центра видятся следующим образом.

а) Сбор и анализ информации о потребности предприятий в консалтинговых услугах (рекламирование, анкетирование, обработка запросов предприятий). Формулирование типовых задач и разработка типовых программ консалтинговых услуг, включая их ценообразование.

б) Изучение профессиональных возможностей ведущих специалистов отрасли и их подбор для выполнения консалтинговых услуг. Формирование рекомендаций по созданию типовых рабочих коллективов для выполнения типовых программ.

в) Оперативное планирование и координация работ по консалтингу в рамках отрасли, в том числе индивидуальный подбор рабочих коллективов для нестандартных случаев.

г) Анализ результатов проведенных работ по консалтингу в отрасли, расширение перечня и корректировка содержания типовых программ, а также состава используемых специалистов.

В заключение статьи необходимо отметить, что при формировании рабочих коллективов для оказания консалтинговых услуг необходимо привлекать специалистов различного профиля. Особенно важно обеспечить взаимодействие технологов и экономистов, так как только их совместная работа может обеспечить синергический эффект от использования разработанных рекомендаций.

Литература

- Сырьевое обеспечение отрасли переработки пластмасс // Полимерные материалы. — 2023.— No 5. — С. 32–35.

- Белкина О. Противоборствующий лагерь: энергокризис оставит европейцев без пива // Известия, 28 мая 2022 г.

- Положение о технологических регламентах производства продукции на предприятиях химического комплекса. — Утверждено Минэкономики России 06.05.2000.

- ГОСТ 10354-82. Пленка полиэтиленовая. Технические условия. Издание официальное. — М.: ФГУП «Стандартинформ», 2007. — 22 с.

- Крайнов М. С. Экономика производств по переработке пластмасс. Технико-экономический анализ и калькулирование себестоимости продукции. — СПб: ЦОП «Профессия», 2018. — 288 с.

- Приказ Минэкономразвития России от 23.03.2006 No 75 (ред. 02.11.2012).

- Крайнов М. С. Налоговая безопасность: опережая вопросы ФНС // Пластикс. — 2019.— No 5. — С. 54–57; No 6. — С. 44–47; No 7. — С. 40–43; No 8. — С. 56–60.

- Крайнов М. С. Влияние технико-экономических показателей полимерной продукции на ее себестоимость. // Полимерные материалы. — 2021.— No 7. — С. 38–43.

- Фляйшер К., Бенуссан Б. Стратегический и конкурентный анализ. Методы и средства конкурентного анализа в бизнесе. — М.: БИНОМ. Лаборатория знаний, 2005. — 541 с.

- Крайнов М. С. Методология нормирования расхода полимерного сырья при производстве продукции из пластмасс // Пластические массы. — 2012. — No 6. — С. 57–64; No 7. — С. 62–64.

- Крайнов М. С. Постановка нормирования сырья и материальной отчетности на предприятии по переработке ПМ // Полимерные материалы. — 2009.— No 7. — С. 22–24; No 8. — С. 36–41.

- Крайнов М. С. Методические вопросы нормирования труда в производствах продукции из пластмасс // Пластические массы. — 2017. — No 5–6. — С. 55–64.

- Крайнов М. С. Расчет фактической себестоимости производства по видам продукции // Пластикс. — 2020.— No 7. — С. 40–45; No8. — С. 38–43; No 9. — С. 52–56; No 10. — С. 52–56.

- Крайнов М. С. Пути улучшения условий работы отрасли переработки пластмасс // Полимерные материалы. — 2022.— No 7. — С. 38–43.

Problems of Consulting Development in the Plastics Processing Industry

M. S. Kraynov

At many enterprises of the industry there are obvious and hidden problems of a technological and economic nature, for the diagnosis and solution of which it is necessary to attract highly qualified specialists. However, such practice in the industry is practically absent for a number of reasons, both organizational and psychological. In the article presented to the reader, the author discusses the range of problems that can be solved in the process of providing consulting services and reflects on how to overcome the negative tradition of the lack of consulting in the industry.