Забегая вперед, скажем, что право давать советы по выбору оборудования по переработке отходов пластмасс дает нам собственный опыт его разработки и производства в компании GRAN GARO и ежедневной эксплуатации его же на собственном заводе «РЕЦИКЛЕН ГРУПП», который по сути служит базой для «обкатки» тех или иных конструкторско-технологических решений.

Итак, в любом случае завод по переработке отходов пластмасс в качественный регранулят должен быть оснащен тремя линиями — мойки, гранулирования и водоочистки. Рассмотрим по порядку преимущества и недостатки той или иной комплектации этих линий на примере переработки полиолефинов, отходы которых встречаются, наверное, чаще всего. Но не вдаваясь при этом в более подробное, чем в данной статье, описание узлов указанных линий, считая, что это тема отдельного разговора.

Мойка отходов

В типичную комплектацию линии мойки отходов ПЭ и ПП, предлагаемую, например, рядом китайских или турецких производителей, входит следующее оборудование:

- дробилка;

- узел фрикционной мойки;

- ванна флотации;

- узел фрикционной мойки;

- ванна флотации;

- моющая центрифуга;

- отжимной пресс.

се вроде бы оптимально и разумно, но… Наш более чем 20-летний опыт показал неэффективность этой технологической схемы процесса, бесполезность некоторых узлов, например фрикционных моек, а также излишнее количество ванн флотации (в приведенном примере их две, но бывают и три). Кроме того, при использовании подобной линии возникает еще и ряд проблем как технологического, так и коммерческого характера. Во-первых: для многих видов отходов шредер будет гораздо более эффективнее и производительнее, чем дробилка. Для тех же, кто планирует работать с большим объемом труб, нужны вообще специализированные шредеры. Во-вторых, на линии с отжимным прессом невозможно будет перерабатывать твердые отходы ПЭ или ПП (канистры, флаконы, поддоны, листы, трубы, брак и т. п.). А этот тип отходов может составлять до половины объема заготовки сырья.

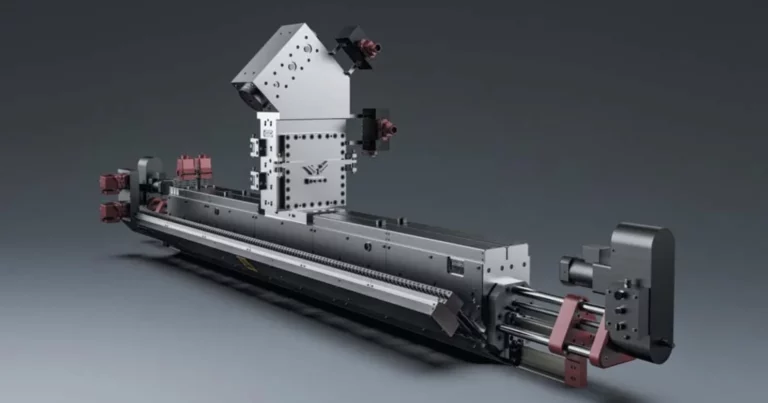

На рисунке у заголовка статьи приведен пример линии GRAN GARO, предназначенной для мойки отходов ПЭ. Ее конфигурация выглядит следующим образом:

- шредер;

- интенсивная моющая центрифуга;

- ванна флотации;

- интенсивная моющая центрифуга;

- сушильнаяцентрифуга;

- узлы сушки и депонирования для последующей подачи в линию гранулирования.

Практика показывает, что такая линия позволяет эффективно работать как с твердыми, так и с мягкими отходами полимеров и перерабатывать как слабо, так и сильно загрязненные отходы. Здесь следует вспомнить о трех ее главных задачах: измельчить, отмыть и высушить материал. Кому-то может показаться, что самое главное — это отмыть материал, тем более если речь идет о сильно загрязненных отходах, например, полигонного сбора. И хотя все три функции важны и нужны, но наиболее сложными из них являются измельчение и сушка вторсырья, а собственно мойка — самая простая задача. Поэтому во главе линии — в прямом и переносном смысле — находится не дробилка, а шредер (рис. 1), в который сырье может подаваться даже кипами вместе с проволокой, без предварительной сортировки (рис. 2). Измельченное сырье после шредирования содержит, как правило, много загрязнений (песок, землю, органику, бумагу, фольгу и пр.), но это не «страшно», поскольку будет удалено на следующих стадиях процесса. Здесь следует заметить, что качество конечного гранулята зависит главным образом не от внешних загрязнений, с которыми наше оборудование успешно справляется, а от смешения полимеров разного вида в отмываемых отходах (ПЭВП, ПЭНП, ПП и пр.).

Далее, правильное использование двух интенсивно моющих центрифуг, расположенных до и после ванны флотации, оказывается гораздо эффективней нескольких узлов фрикционной мойки, а главное — позволяет использовать только одну ванну флотации вместо двух или трех. И, наконец, взамен отжимного пресса выбрана сушильная центрифуга, которая подходит для обезвоживания и мягких, и твердых отходов, исключает опасность деструкции полимеров и оставляет на них минимальное количество как влаги, так и грязи (рис. 3).

Типичными для линии гранулирования являются вопросы о выборе вида загрузки, фильтра расплава, узла резки экструдата на гранулы и конфигурации экструзионной секции линии (одно, двух- или трехкаскадная). Рассмотрим по порядку эти вопросы, опираясь, например, на компоновку линии гранулирования GRAN GARO GR-160 (рис. 4).

Загрузчик. Из двух наиболее распространенных в настоящее время узлов загрузки материала в экструдер — компактор или засыпной волюметрический бункер — более предпочтительным является компактор ввиду его явных преимуществ. Во-первых, он позволяет подавать в экструдер материал практически с любой насыпной плотностью — и легкую пушонку, и агломерат, и дробленку, и даже очищенные, но не измельченные отходы пленки, спанбонда, мешков и т. д. Во-вторых, он удаляет из материала остаточную влагу и подогревает материал непосредственно перед подачей в экструдер, повышая тем самым энергоэффективность всей линии гранулирования (рис. 5).

Известным решением является также принудительный загрузочный шнек (force-feeder). Однако его производительность существенно снижается при уменьшении насыпной плотности материала. Кроме того, он не решает проблемы с влажностью и может работать только с сухим материалом.

Экструдер. С технико-экономической точки зрения оптимальным выглядит использование однокаскадного экструдера, который традиционно предлагают практически все ведущие европейские производители. При надлежащей очистке отходов и благодаря правильной конфигурации шнека, узла дегазации, отлаженной совместной работе компактора и шнека, он без проблем справляется со всеми видами отходов, обеспечивая и высокое качество гранулы, и высокую производительность. А двух- или даже трехкаскадные экструдеры следует считать решением, альтернативным по отношению к неэффективному однокаскадному. Понятно, что, если повторить стадии гомогенизации и фильтрации расплава, его качество будет лучше, но, например, два каскада (не говоря уже о трех) — это означает две шнековые пары и два фильтра. Как следствие, линия будет дороже, потребление электроэнергии выше, а обслуживание сложнее, требуя зачастую не одного, а двух операторов. Кроме того, в этом случае материал подвергается дополнительному термическому воздействию, что ему противопоказано из-за опасности деструкции. Если же увеличивать скорость прохождения материала через выбранный двухкаскадный экструдер, то, во-первых, «упремся» в его максимально допустимую производительность, а во-вторых, лишимся всех преимуществ двухкаскадной линии из-за недостаточно качественной гомогенизация материала и его неполной фильтрации. Так что, если и переходить на двух- или трехкаскадное исполнение линии гранулирования, следует понимать, что это — не от «хорошей жизни», а вследствие неэффективности линии мойки отходов и (или) в качестве компенсации конструкторско-технологической слабости узла загрузки и (или) первого экструдера. И надеясь при этом, что не до конца решенные проблемы с влажностью и загрязненностью материала удастся «дорешать» на линии гранулирования.

| Тип фильтра | Преимущества | Недостатки |

| Лазерный | Может фильтровать сильно загрязненный материал, но лучше всего используется в качестве первого фильтра с тонкостью фильтрации 300-400 мкм на двухкаскадном экструдере. Требует минимального обслуживания. | При тонкости фильтрации 100 мкм могут быть засорения и повреждения лазерного диска. При сильном загрязнении сырья или забивании фильтра происходят существенные потери расплава вместе с мусором. Стоимость приобретения –от 200 тыс. евро на 1000 кг/ч |

| С обратной очисткой | Возможна тонкость фильтрации 80–100 мкм, но при сильном загрязнении материала необходимо либо повышать тонкость фильтрации до 300-400 мкм, либо «смиряться» с потерями расплава. Стоимость – от 20 тыс. евро на 1000 кг/ч | Фильтрует только не сильно загрязненный материал. При большом количестве загрязнений происходят большие потери расплава вместе с мусором (иногда до 50 %). Требуется оператор для замены сеткипо сигналу |

| Шиберный фильтр со сменными сетками | Может фильтровать сильно загрязненный материал, и работать как единственный фильтр на однокаскадной линии с тонкостью фильтрации 80–100 мкм. Стоимость – от 30 тыс. евро на 1000 кг/ч | Задействован ручной труд (оператор должен по сигналу менять сетки) |

Фильтр расплава. Здесь следует заметить, что у каждого из известных на современном рынке фильтров расплава — лазерного, с обратной очисткой или шиберного со сменными сетками — есть свои преимущества и недостатки, приведенные в табл. 1. Критериями сравнения при выборе того или иного решения служат степень загрязнения материала, качество фильтрации, стоимость фильтра и степень использования ручного труда (человеческий фак- тор). Считаем, что из технико-экономических соображений более предпочтительным является шиберный фильтр со сменными сетками, который в два-три раза дешевле, чем, например, лазерный, надежен и прост в эксплуатации и может эффективно работать как единственный на однокаскадном экструдере и фильтровать с тонкостью фильтрации 100 мкм (рис. 6, а).

Узел резки. Все три используемые в настоящее время технологии резки экструдата на гранулы — стренговая, подводная или водокольцевая — могут использоваться для разных перерабатываемых материалов и в этом отношении примерно равнозначны (табл. 2). Но с точки зрения известного соотношения «цена (в данном случае — узла резки) — качество (гранулы)» более предпочтительной выглядит водокольцевая (рис. 6, б).

| Тип резки | Преимущества | Недостатки |

| Стренговая | Узел может работать с разными материалами, в том числе с высокой текучестью, при смене фильер и настроек | Узел неудобен в эксплуатации, так как требует регулярного участия оператора. Велики потери расплава при порыве стренг |

| Подводная | Узел может работать с разными материалами (с широким диапазоном ПТР – от 0,3 до 80 г/10 мин) при смене фильер и настроек | Высокая стоимость узла резки (от 50 тыс. евро) и расходных компонентов, в частности ножей |

| Водокольцевая | Узел может работать с разными материалами при смене фильер и настроек. Надежен и прост в эксплуатации, доступен по цене и не образует больших отходов в процессе эксплуатации | Проблемы резки материалов с высокой текучестью (с ПТР более 40 г/10 мин) |

В заключение раздела следует добавить, что особенностью линий гранулирования GRAN GARO является наличие предварительного удлиненного шнека сравнительно большого диаметра, который забирает материал из компактора более эффективно, чем основной шнек с несколькими витками загрузочной части (как у обычных линий), сильнее уплотняет его и, как следствие, обеспечивает более высокую производительность основного экструдера с уже подготовленным подогретым сырьем.

Водоочистка

Необходимо сразу заметить, что комплекс водоочистки, обслуживающий оборотной водой линию мойки, — это сегодня обязательное решение для любого переработчика полимерных отходов как с экологической, так и технико-экономической точки зрения. Допустим, что свежую воду можно заполучить сравнительно недорого, но вот сливать куда-либо грязную не позволяют современные экологические стандарты и законодательные нормы. Но самое главное — это то, что водоочистной комплекс не только экономит расходы, но и «зарабатывает деньги». Экономия расходов достигается за счет обеспечения непрерывного поступления необходимого количества очищенной оборотной воды для мойки отходов пластмасс, причем с минимальным доливом в систему свежей воды. При этом осуществляется эффективное удаление в компактном виде большого количества загрязнений, образующихся в системе водоочистки. А рентабельность производства при наличии эффективной системы водоочистки обеспечивается благодаря высокой производительности как линии мойки, так и линии гранулирования за счет качественной очистки вторичного сырья и бесперебойности работы основного оборудования. Примером служит автоматизированный комплекс физико-химической очистки оборотной воды производительностью до 1000 м3/сут, выпускаемый компанией GRAN GARO (рис. 7). В целом процесс осуществляется в три стадии:

- механическаяочистка;

- химическаяочистка;

- обезвоживание и вывод иловых осаждений.

Ниже приведены основные узлы, входящие в состав комплекса, и их назначение. Первые три осуществляют механическую очистку воды, следующие два — химическую.

Пескоуловитель. Удаляет мелкий гравий и песок из сточных вод. Состоит из безвального

спирально-винтового транспортера и бункера.

Гидрофильтр. Представляет собой самоочищающийся фильтр тонкой механической очистки оборотной воды. Извлекает включения размером до 100 мкм.

Гидравлический компактор. Обезвоживает и уплотняет отходы типа «сечки» после гидрофильтра, на 50 % уменьшая в них содержание влаги.

Станции приготовления и дозирования коагулянтов и флокулянтов. Здесь приготавливаются и дозируются реагенты с производительностью от 100 до 10 000 л/ч в зависимости от типоразмера станции.

Седиментационно-флотационная установка (рис. 8). Служит для осаждения и удаления химически связанных загрязнений, а также для осветления стока. Пластинчатое внутреннее устройство кратно повышает площадь осаждения.

Шнековый дегидратор. Окончательно обезвоживает иловый осадок, который остается после физико-химической очистки оборотной воды. В противном случае повышенное содержание жидкости в осадке увеличит его массу, объем и затруднит транспортирование и утилизацию. Зачастую здесь для удаления влаги используют дорогостоящие фильтр-прессы и декантеры. В отличие от них предлагаемый шнековый дегидратор осадка дешевле и более эффективен, в том числе с точки зрения энергопотребления. В целом же линия водоочистки может включать до 20 ед. оборудования, после которых до 99 % воды можно запускать обратно в оборот. А работать на полностью свежей воде в настоящее время никто себе не позволит из экономических и экологических соображений.

Заключение

В заключение следует еще раз подчеркнуть, что, по нашему мнению, проверенному практикой, не существует универсального оборудования для переработки отходов пластмасс: полиолефины, ПЭТ, ПВХ, ПС, ПК, АБС-пластики — все по-разному перерабатываются. На российском рынке уже существует много компаний, которые специализируются на том или ином виде сырья, и, соответственно, жесткая конкуренция и «выживание» в ее условиях подразумевают специализацию предприятия. Поэтому компании, которые пытаются перерабатывать все виды отходов или даже концептуально задумываются об этом, заведомо ставят себя в слабую конкурентную позицию.

Имеются, конечно, исключения в виде малых предприятий в отдаленных регионах, где невозможно сфокусироваться на каком-то одном полимере, и компания на каком-то очень простом оборудовании и с большим вовлечением ручного труда пытается перерабатывать все виды отходов, что негативно сказывается на рентабельности бизнеса.

Вместе с тем мы вовсе не отрицаем необходимость гибкости бизнес-моделей производства. Например, начинающему производителю имеет смысл подумать о том, стоит ли инвестировать в линию гранулирования при переработке отходов ПЭТ, если стоимость ПЭТ-флексов сегодня не намного меньше стоимости регранулята. Но это сегодня.

Или взять, например, линию мойки, которая, предположим, не справляется со своей задачей. Тут возможны два решения — или вложиться в ее усовершенствование, или инвестировать в двухкаскадную линию гранулирования с лазерном фильтром на первом каскаде. Но в этом случае нужна более тонкая фильтрация расплава на втором с помощью, например, шиберного фильтра, иначе качество гранулы будет недостаточно для того, чтобы конкурировать на рынке.

И еще. То оборудование GRAN GARO, о котором говорилось, разработано с учетом всех лучших и проверенных решений ведущих европейских производителей. И в настоящее время, например, линию гранулирования примерно на 80 % мы производим самостоятельно, а 20 % — это компоненты из дружественных стран, т.е. никакой зависимости ни от европейских, ни от других недружественных стран в производстве этих линий сейчас у нас нет.

Что же касается экономической стороны вопроса, то практика показывает, что рентабельной переработка отходов становится при производительности 300 т/мес и более. В этом секторе российского рынка время от времени наблюдаются изменения — какие-то малые предприятия «прогорают» и закрываются, какие-то вновь открываются, но более или менее рентабельным бизнес становится именно при указанной производительности. И количество крупных переработчиков становится больше не только в центральном, но и в других регионах России. Потребление никуда не делось, вторичное сырье есть и будет, поскольку полимерных отходов становится все больше, и их нужно перерабатывать. Рециклинг — такая сфера деятельности, зарабатывать на которой сравнимо со своего рода искусством, потому что много составляющих в этом уравнении — по сырью, маржинальности, отходам и потерям, возникающим в процессе рециклинга. И те, кто справляется с этими задачами и «научается» зарабатывать, — задают, в свою очередь, тон производителям оборудования, которые не должны, в свою очередь, «экспериментировать» на заказчике. Именно поэтому требуется соответствующее качественное оборудование, которое будет стабильно и, главное, рентабельно работать, причем сразу же посла запуска производства, выдавая заявленные показатели производительности процесса и качества продукции.