Введение.

- Механизм девулканизации резинового гранулята.

- Объекты и методики исследований.

- Результаты исследований и их обсуждение.

Заключение.

Введение

Резина в общем случае и в составе автомобильных шин в частности представляет собой материал с очень высокой стойкостью к разложению. Как следствие, отходы РТИ остаются в окружающей среде в течение длительного времени. Утилизация или сжигание отработанных шин при их ежегодном производстве на уровне 1 млрд шт. [1–3] приводит к серьезным экологическим проблемам. Поэтому в промышленности и НИИ разрабатываются различные методы рециклинга отходов РТИ, в том числе их девулканизация путем так называемой репластификации и последующего разложения в результате пиролиза. Процесс репластификации заключается в разрушении редкосетчатой полимерной сетки, образовавшейся в результате вулканизации и придающей резине ее основное свойство — эластичность. Однако из-за высоких напряжений сдвига, характерных для большинства процессов механической вторичной переработки, обычно происходит не только разрыв поперечных связей, но и разрушение самих полимерных цепей. Это приводит к тому, что девулканизат не может быть легко переработан обратно в высококачественный продукт. Кроме того, из-за термического воздействия происходят частичная деструкция, расщепление и рекомбинация полимерных цепей [4]. Сегменты бутадиена, содержащиеся в синтетических бутадиенстирольных (SBR) и бутадиеновых (BR) каучуках, особенно подвержены этим радикалоцепным реакциям, которые запускаются при взаимодействии с кислородом воздуха [5, 6]. SBR и BR в основном используются для производства шин легковых автомобилей в отличие от натурального каучука (цис-1,4- полиизопрена), который применяется главным образом в качестве компонента резиновых смесей, предназначенных для производства шин грузовых автомобилей. Натуральный каучук не так подвержен реакциям рекомбинации и потому легче подвергается девулканизации [7]. В обзорной статье [8] было обобщено состояние дел в области девулканизации автомобильных шин. Но при этом не были рассмотрены особые трудности, связанные с де- и ревулканизацией резиновой крошки, полученной из автомобильных шин, изготавливаемых с использованием SBR и BR и с высоким содержанием кремнезема в качестве наполнителя вместо сажи.

Авторами работы [9] был предложен смешанный химико-термомеханический процесс девулканизации отходов шин легковых автомобилей, опробованный в лабораторных условиях. Для этого были использованы внутренний смеситель, дифенилдисульфид (DPDS) в качестве реагента девулканизации, TDAE в качестве технологического масла и трис(2,4-ди-трет-бутилфенилфосфит (TDTBP) в качестве стабилизатора. Также была исследована возможность использования двухшнекового экструдера для непрерывного процесса девулканизации. Был смоделирован специальный шнек для девулканизации этиленпропилендиенового каучука (EPDM), чтобы обеспечить желаемое время пребывания материала в смесителе за счет соответствующей конструкции смесительных элементов шнека [10]. В работе [11] этот шнек был использован в лабораторных условиях для девулканизации резиновой крошки (в дальнейшем также — гранулята), полученной из протектора шин, после чего исследована возможность переноса данной технологии на непрерывный процесс переработки в двухшнековом экструдере с шагом витка шнека от 1 до 1,25 его диаметра [12]. Для поддержания продолжительности пребывания материала в цилиндре экструдера не менее 6 мин была установлена сравнительно небольшая скорость вращения шнека — 10 мин—1. В целях оптимизации процесса с точки зрения сохранения полимерных цепей был использован так называемый анализ Хорикса — Вербрюггена [13]. Оптимальная рецептура девулканизующей смеси состояла из 18 % DPDS, 6,2 % TDAE и 1 % TDTBP (здесь и далее весовые проценты. — Прим. ред.) на 100 г резинового гранулята. Перед переработкой в экструдере резиновый гранулят предварительно выдерживали в этой смеси для его набухания, поэтому не было необходимости в смешивании в загрузочной зоне экструдера.

Кремнезем, содержащийся в грануляте, полученном из протектора шин легковых автомобилей, затрудняет процесс девулканизации и оказывает негативное влияние на морфологию ревулканизатов и их прочность при растяжении [14]. Это влияние было учтено в настоящей работе.

Другая проблема заключается в том, что DPDS все еще недостаточно доступен для крупномасштабного применения, поэтому в качестве альтернативного агента девулканизации был использован 2-2‘-дибензамидодифенилдисульфид (DBD). Однако из-за более высокой температуры плавления DBD, равной 140 °C, конструкция шнека, представленная в работе [12], должна была быть соответствующим образом модернизирована. При смешивании в имеющемся смесителе на его стенках и в других местах наблюдалось накапливание DBD, поэтому перед подачей смеси в загрузочный бункер экструдера предварительное смешивание производилось вручную. После этого необходимо было расплавить агент девулканизации и тщательно перемешать его с шинным гранулятом в первой зоне экструдера, чтобы DBD мог проникнуть в гранулы. Из-за этого пришлось использовать всю длину цилиндра экструдера, так что его заполнение происходило исключительно под действием силы тяжести гранулята.

Важным вопросом было определение степени смешивания для достижения достаточной гомогенизации резиновой смеси при сохранении мощности двигателя на приемлемом уровне. При этом необходимо было учесть более высокую сложность процесса девулканизации синтетического каучука, получаемого из шин легковых автомобилей по сравнению с девулканизацией натурального каучука, получаемого из шин грузовых автомобилей. Таким образом, главной целью настоящей работы было найти оптимальные условия непрерывной девулканизации материала автомобильных шин в двухшнековом экструдере, при которых каучук (в основном SBR) остается практически неповрежденным.

Механизм девулканизации резинового гранулята

Равномерное распределение и диффузия агентов девулканизации в резиновом грануляте имеют определяющее значение для качества девулканизата. На начальном этапе исследований было решено отказаться от предварительного перед экструзией длительного процесса набухания резинового гранулята в девулканизующей среде при комнатной температуре, поскольку это существенно снизило бы производительность всего процесса рециклинга. Из этих соображений вытекают два вывода:

- конфигурация шнеков двухшнекового экструдера должна обеспечивать тщательное механическое смешивание шинного гранулята и DBD;

- температура в цилиндре экструдера должна быть достаточно высокой, чтобы DBD находился в расплавленном состоянии и мог диффундировать в гранулы.

На практике физический процесс диффузии имеет имеет определенные ограничения. Так, при использовании резиновой крошки с размером частиц от 1,0 до 3,5 мм необходимо учитывать следующие обстоятельства:

- концентрация девулканизующего агента по отношению к объему частиц зависит от их удельной поверхности, поскольку этот агент должен быть сначала распределен по поверхности частиц, прежде чем сможет проникнуть в них;

- для полного проникновения технологического масла и девулканизующего агента в гранулы требуется определенное время;

- до тех пор, пока частицы не достигнут равновесного набухания, существует зависящий от времени градиент концентрации девулканизующего агента между поверхностью и центром гранулы;

- подобным образом зависит от времени и температурный градиент в грануле.

Концентрация агента девулканизации

Если исходить из сферической формы гранул, то соотношение площади их поверхности и объема между самыми крупными гранулами диаметром около 3,5 мм и самыми мелкими (около 1 мм) отличается в 3,5 раза. При смешивании гранулята с технологическим маслом и девулканизующим агентом оба компонента сначала распределяются по поверхности гранул. Из-за большего отношения объема к площади поверхности самых крупных частиц по сравнению с самыми мелкими на их поверхности осаждается только около трети смеси этих двух указанных компонентов. Поскольку в грануляте содержится относительно большое количество более мелких частиц, это означает, что на них приходится непропорционально большое количество масла и агента девулканизации.

Основываясь на размерном распределении гранул по Зибену (Sieben), можно рассчитать, что гранулы диаметром от 2 мм до 3,5 мм составляют около 80 % от общего объема по массе, при этом около 20 % имеют диаметр от 0,85 мм до 2 мм. И только очень небольшая часть гранул, составляющая около 1 %, имеет размер более 3,5 мм [12]. При добавлении 5 % технологического масла к резиновому грануляту это означает, что около 9 % масла поглощается самой малоразмерной фракцией, в то время как самая большая по размерам фракция поглощает только 2 % технологического масла по весу, если учитывать граничные значения диаметра между фракциями, равные 0,85, 2 и 3,5 мм. Аналогичные различия в концентрации наблюдаются и для агента девулканизации. Таким образом, в самых крупных гранулах концентрация девулканизующей смеси оказывается значительно более низкой, чем в самых мелких, что приводит к внутренней неоднородности.

Градиент концентрации агента девулканизации

Для того чтобы при смешивании агента девулканизации с резиновыми гранулами была достигнута равновесная концентрация, агент должен полностью мигрировать в частицы. Для упрощения задачи можно предположить постоянную концентрацию жидкости (девулканизующей смеси) вне частиц [15]. На практике содержание жидкости на поверхности несколько уменьшается по мере того, как она проникает в частицы. В связи с тем, что и агент девулканизации, и масло должны достигнуть ядра гранул за время пребывания в цилиндре экструдера, для достижения концентрации, необходимой для инициирования девулканизации, более крупной частице требуется больше времени. В работе [16] Бувье (Bouvier) и Гелус (Gelus) исследовали миграцию масла в SBR в зависимости от температуры. Несмотря на то, что концентрация масла за пределами частиц была принята ими постоянной, результаты этого исследования могут служить первоначальной оценкой временного масштаба процесса миграции с использованием известного закона Фика. Для системы масло/SBR Бувье определил коэффициент диффузии D как функцию температуры и нашел время диффузии tD до достижения равновесия следующим образом:

tD = R2 / D, где R — радиус сферической частицы (1)

Тогда, подставляя в выражение (1) значения радиуса R гранул диаметром 2 и 3 мм, можно оценить время, необходимое для миграции масла до достижения равновесия (табл. 1). Оказалось, что при температуре процесса девулканизации, равной 200 °C (см. далее разд. 3.3), время диффузии до состояния равновесия имеет тот же порядок величины, что и время пребывания в экструдере (около 6 мин). При понижении температуры до 163 °C, что все еще выше, чем температура плавления DBD, равная 140 °C, значение tD для гранул диаметром 2 мм увеличивается до 10 мин, а диаметром 3 мм — до 22 мин (см. табл. 1). Несмотря на то что это всего лишь приблизительная оценка, становится очевидным, что время полной диффузии девулканизующей смеси внутрь более крупных частиц значительно больше, чем время пребывания в экструдере.

| T, °С | D, мкм2/с | tD | |

| d = 2 мм | d = 3 мм | ||

| 20 | 16 | 17 ч | 39 ч |

| 100 | 556 | 30 мин | 67 мин |

| 163 | 1690 | 10 мин | 22 мин |

| 180 | 2530 | 7 мин | 15 мин |

| 201 | 3390 | 5 мин | 11 мин |

Температурный градиент внутри частиц

Для градиента температуры внутри сферической частицы справедлива аналогичная зависимость от времени, как и для градиента концентрации, поскольку кинетика переноса тепла или количества вещества описывается одинаковыми дифференциальными уравнениями [15]. Только в первом случае скорость переноса зависит от коэффициента температуропроводности, а во втором — от коэффициента диффузии. Таким образом, можно оценить, сколько времени потребуется для достижения определенной температуры Т в центре частицы. Если, например, исходная температура Т0 загружаемого в экструдер резинового гранулята составляет 30оС, а температура внутри цилиндра Т1 (идя на допущение, принимаем ее такой же и на поверхности гранул) — 220 °C, то для выполнения условия достижения температуры Т в центре гранулы, равной 200 оС, безразмерный температурный параметр, входящий в известное уравнение теплопроводности Фурье (при граничном условии I рода, т. е. передаче тепла за счет теплопроводности), составит следующую величину:

(Т — Т0) / (Т1 — Т0) = 0,89 (2)

Из графического решения уравнения теплопроводности Фурье для сферы, приведенного в работе [15], вытекает, что этой величине соответствует следующее значение безразмерного времени, входящего в это уравнение:

аt / R2 = 0,35, (3)

где t – абсолютное время, R – радиус гранулы, а – коэффициент температуропроводности, который для выбранного в работе объекта исследования можно рассчитать следующим образом [17]:

а = λ / r·c = 1,06·10—7 (м2/с), (4)

где λ — коэффициент теплопроводности резины (в данном случае 0,2 Вт/м·К), r — ее физическая плотность (940 кг/м3), с — удельная теплоемкость (2 кДж/кг·К).

Тогда, подставляя это значение а в выражение (3), найдем, что, например, резиновые гранулы самого крупного диаметра, равного 3 мм (R = 1,5 мм), полностью прогреются до температуры, равной 200 оC (если центр гранулы прогреется до этой температуры, то, разумеется, и весь ее объем), всего за время t = 7,5 с. Это показывает, что тепло внутри частиц резинового гранулята переносится очень быстро, и, следовательно, влияние температурного градиента на неоднородность девулканизации отдельных частиц должно быть незначительным.

Объекты и методики исследований

Объекты исследований

Шинный гранулят, использованный в работе, был поставлен компанией Genan GmbH (г. Дорстен, Германия) и представлял собой коммерчески доступную крошку, полученную из отработанных шин легковых автомобилей и содержащую не менее 45 % полимера (в том числе 10–35 % натурального каучука по массе) и менее 10 % золы (в основном кремнезем). При этом размеры гранул варьировались в основном от 1,0 до 3,5 мм [18]. Распределение частиц по размерам, представленное в табл. 2, было определено с помощью лабораторного ситового анализа. Используемый здесь тип отходов шин средней чистоты был выбран из-за сравнительно низкого содержания в них всевозможных примесей (камушки и грязь с поверхности шин, остатки стального корда, следы износа рабочего инструмента гранулятора и волокнистая пыль от каркаса шин). В более грубых фракциях обычно содержится больше пыли, частиц стали и волокон от каркаса, в более тонких — больше стальной и минеральной пыли.

| Диаметр d, мм | Доля, % |

| d ≤ 0,85 | Пренебрежимо мала |

| 0,85 < d ≤ 2 | 80 |

| 2 < d ≤ 3,5 | 19 |

| d > 3,5 | 1 |

Выбранный в работе девулканизирующий агент в виде DBD широко используется в качестве пластификатора натурального каучука. Температура плавления этого вещества составляет 140 оС, что исключает предварительную подготовку гранулята путем его набухания в DBD, поскольку такая высокая температура в течение длительного процесса набухания может привести к деструкции каучука. Поэтому гранулят вручную смешивали с технологическим маслом, DBD и TDTBP перед загрузкой этой смеси в экструдер. Но тогда в первой зоне цилиндра экструдера все компоненты должны быть еще раз тщательно перемешаны — уже в расплавленном состоянии DBD.

| Материал или вещество (сокращение) | Марка | Поставщик |

| 2-2’-дибензамидодифенилдисульфид (DBD) | – | Schill + Seilacher (Германия) |

| Трис (2,4-дитретбутилфенил)фосфит (TDT-BP) и щелочь техническая (NaOH) | – | Sigma Aldrich (Нидерланды) |

| Технологическое масло (TDAE) | Vivatec 500 | Hansen & Rosenthal (Германия) |

| Ацетон, толуол и тетрагидрофуран (THF) | – | Atlas & Assink Chemistry (Нидерланды) |

| Бутадиеновый каучук (BR) | BUNA CB24 | Arlanxeo Deutschland (Германия) |

| Диоксид титана (TiO2) | Hombitan R210 | Venator (Великобритания) |

| Оксид цинка (ZnO) и стеариновая кислота | – | Merck (Германия) |

| Сера | – | J.T.Baker (США) |

| N-третбутил-2-бензотиазолсульфенамид (TBBS) | – | Lanxess Rhein Chemie (Германия) |

| Меркаптобензотиазолдисульфид (MBTS) | – | |

| 1,3-дифенилгуанидин (DPG) | – | |

| Бис[3-(триэтоксисилил) пропил]тетрасульфид (TESPT) | – | Evonik Industries (Германия) |

В табл. 3 представлены все использованные в работе материалы и вещества, а также их поставщики. Отбеливающая жидкость представляла собой 2%-ный водный чистящий раствор NaHClO.

Контроль качества девулканизатов

Качество девулканизатов было исследовано путем испытаний на растяжение и определения характеристик вулканизации с привлечением анализа Хорикса — Вербрюггена.

Испытания на растяжение образцов в форме лопаточек проводили в соответствии со стандартом ISO 37 (тип II) с использованием разрывной машины Zwick BZ1.0/TH1S при скорости растяжения 500 мм/мин. Критериями оптимизации служили такие важные свойства материала, как предел прочности при растяжении и удлинение при разрыве.

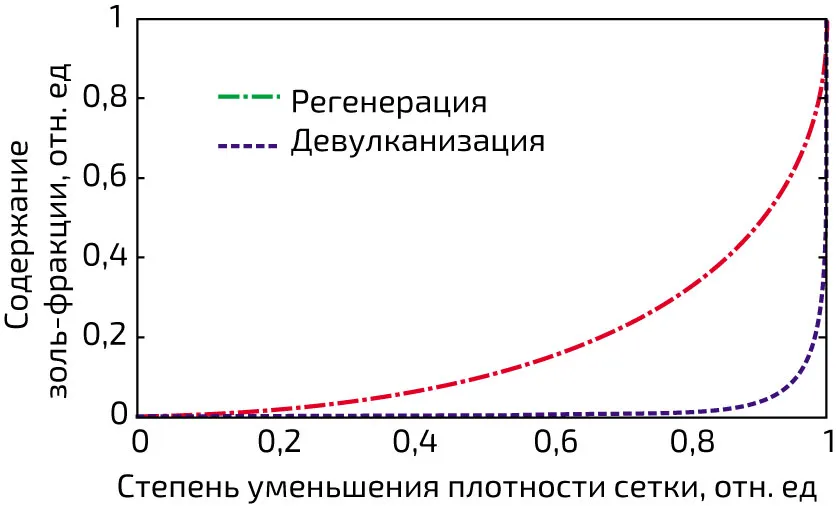

Для количественной оценки соотношения случайного разрыва полимерных цепей и разрыва поперечных связей был применен метод Вербрюггена [13], основанный на теории Хорикса [19] о разрушении полимерной сетки под действием высокоэнергетического излучения. Согласно этому методу, отделенная от сетки растворимая часть полимера характеризует относительное уменьшение степени его сшивания. Этот анализ позволяет различать нежелательное для целей работы расщепление полимерных цепей (иначе — регенерацию) и желательное расщепление поперечных связей (иначе — собственно девулканизацию) (рис. 1).

Девулканизация представляется идеальным методом рециклинга резин, так как она имеет своей целью как бы «вернуть вспять» вулканизацию без разрушения полимерных цепей. Например, при серной вулканизации полимерная сетка резины образуется как за счет связей серы с углеродом (C-S), так и за счет связей серы с серой (S-S). Тогда при девулканизации должны разрушаться именно эти связи. Таким образом, девулканизация — это процесс расщепления моно- (C—S—C), ди- (C—S—S—C) и полисульфидных (C—Sx—C) мостиков в вулканизованном каучуке. Чтобы получить высококачественный рециклированный каучук из отходов, необходима эффективная девулканизация.

Регенерация в этом отношении отличается от девулканизации тем, что в этом процессе разрушаются внутренние углерод-углеродные связи полимерных цепей, что негативно сказывается на качестве такого повторно вулканизованного каучука.

Степень сшивания вулканизата определяли с помощью метода набухания по Флори — Ренеру [20], первоначально разработанного для ненаполненных полимеров. Краус [21] и Портер [22], однако, показали, что этот метод также применим к резиновым смесям, наполненным сажей. Для этого они ввели поправочный коэффициент, учитывающий долю наполнителя. Вербругген и соавторы [13], в свою очередь, продемонстрировали, что этот метод может быть применен и к сложным полимерным сетчатым структурам, состоящим из одного полимера.

Массу растворимой золь-фракции определяли путем экстракции образцов ацетоном и тетрагидрофураном (THF) в аппарате Сокслета. После набухания образцов, экстрагированных в толуоле, степень сшивания можно было определить в соответствии с теорией Флори — Ренера с использованием поправочного коэффициента Портера по количеству абсорбированной жидкости.

Неоднородности в девулканизате отрицательно влияют на его смесительную способность и последующую ревулканизацию. Для количественной оценки этих неоднородностей был использован так называемый анализ WRA (White-Rubber Analyse). В данном случае смесь, состоящая из 95 % компаунда на основе BR, 65 % диоксида титана и 5 % девулканизата, позволила лучше всего увидеть на сером фоне инородные частицы другого цвета. Отпрессованные из данной смеси диски толщиной 5 мм и диаметром 50 мм подвергали вулканизации, после чего их поверхность обрабатывали наждачной бумагой до тех пор, пока не становилось визуально видимым распределение частиц. Образцы имели серую поверхность, на которой были отчетливо видны отдельные черные пятна, что соответствовало количеству и размеру частиц в девулканизате. Снимки поверхностей были преобразованы в черно-белые изображения для повышения контрастности. И хотя для оценки параметров распределения был разработан статистический метод, визуальная оценка оказалась наиболее наглядной, и потому именно она использовалась в настоящем исследовании.

Аппаратурное оснащение

Предварительная подготовка шинного гранулята заключалась в его ручном смешивании с технологическим маслом, DBD и стабилизатором в простой емкости. Максимальный объем партии составлял 7 л. Для де- и ревулканизации использовали внутренний смеситель компании Brabender с объемом рабочей камеры 50 мл. После каландрования или повторного смешивания девулканизат подвергали дальнейшей обработке на лабораторных вальцах фирмы Schwabenthan с валками шириной 200 мм и диаметром 80 мм. Коэффициент трения при температуре от 40 до 60 оС составлял 1,13, скорость вращения валков — 22 мин—1, ширина зазора между валками — от 0,1 до 2 мм.

Анализ качества девулканизата с помощью испытаний на растяжение осложняется тем, что заранее неизвестно, содержится ли в образцах и в каком количестве кремнезем. Из-за этого обстоятельства рецептуры приготавливаемых смесей могут принципиально различаться и приводить к совершенно разным результатам. Поэтому для исследования девулканизата были выбраны два его состава — один, наполненный сажей для проведения ревулканизации, и второй, приготовленный на основе смеси сажи и кремнезема в качестве усиливающего наполнителя.

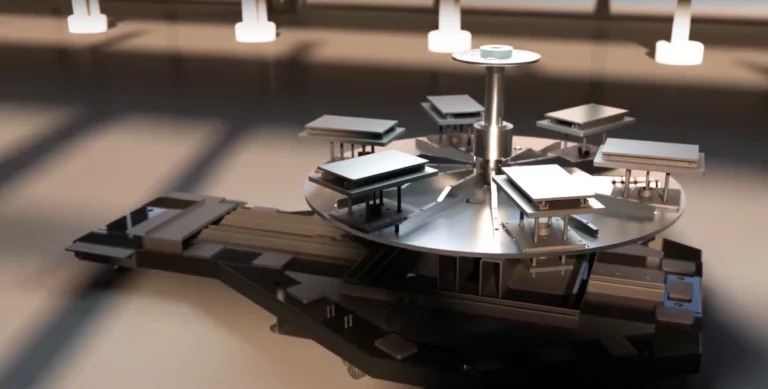

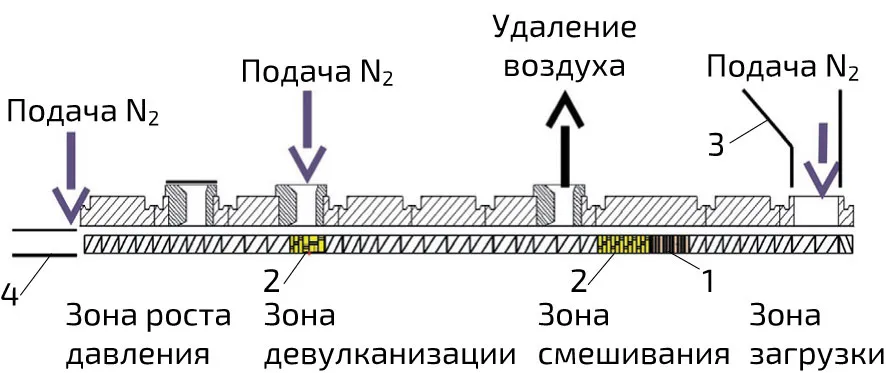

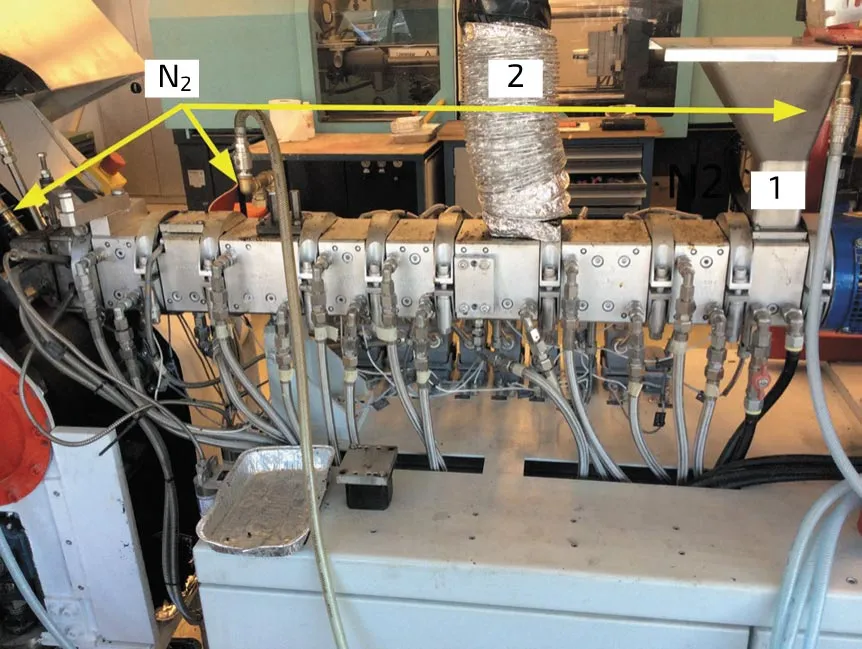

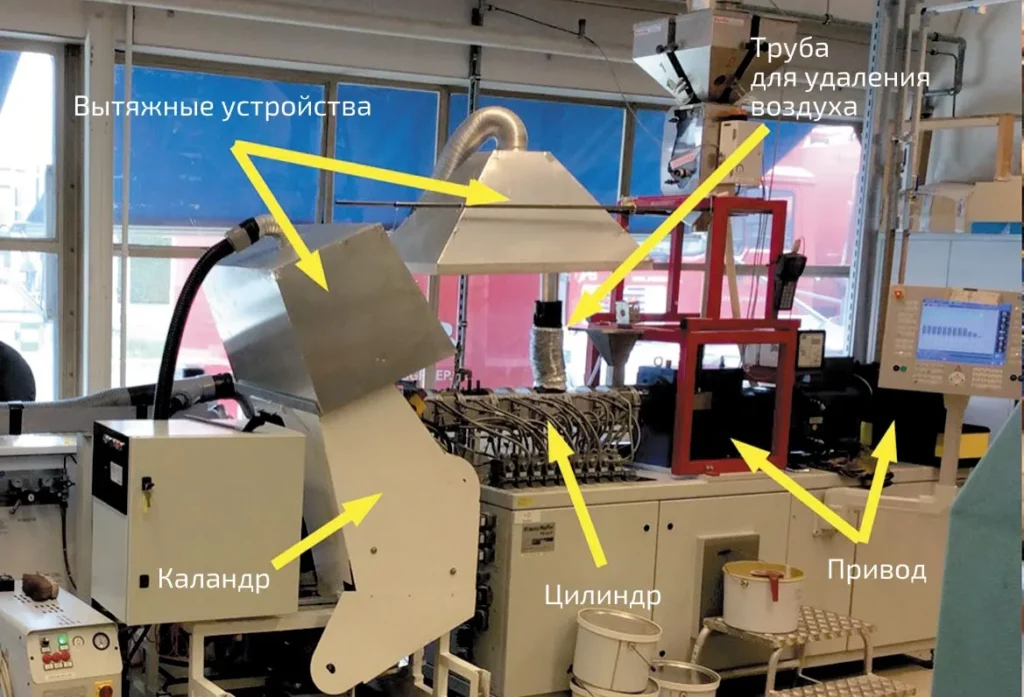

Конструкция установки для девулканизации шинного гранулята представлена на рис. 2–5. Процесс девулканизацию проводили с помощью двухшнекового экструдера ZE 25 UTX непрерывного действия (производитель — компания KraussMaffei) со шнеками диаметром D = 25 мм и длиной 42D. Цилиндр имел три вентиляционных отверстия и одно для подачи азота (рис. 2).

В отличие от термопластов, при переработке которых двухшнековый экструдер используется для их расплавления и гомогенизации, резиновый гранулят не расплавляется. В данном случае экструдер используется для введения агента девулканизации в резиновый гранулят и контролируемого разрушения поперечных связей между макромолекулами резины при термомеханическом воздействии вращающихся шнеков, в результате чего образуется каучук линейной структуры. При этом резиновая смесь сохраняет свою гранулированную форму практически в течение всего времени переработки. Эти особенности процесса заставили переосмыслить всю конструкторскую концепцию двухшнекового экструдера. Необходимо было учесть, что противодавление в предшнековом пространстве цилиндра препятствует потоку гранул, которые поглощают давление объемного сжатия благодаря своим упругим свойствам. В результате гранулят прижимается к стенке цилиндра экструдера.

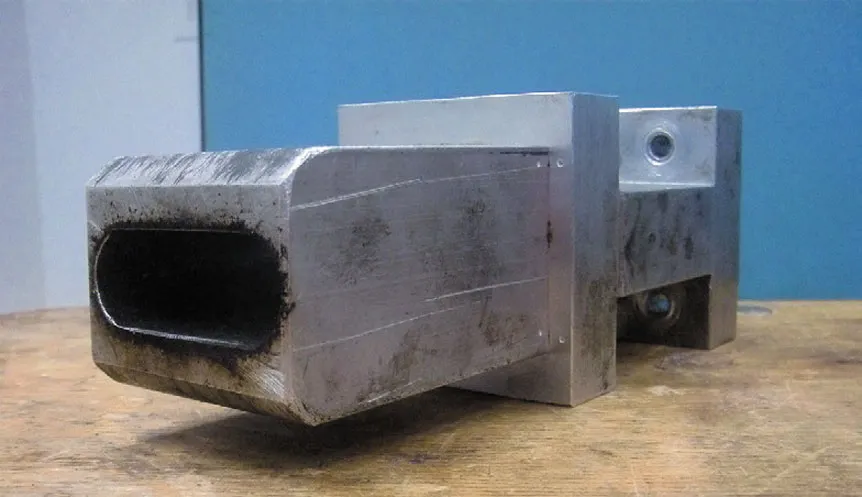

Еще одной особенностью процесса было то, что экструдер не работал в режиме «голодной» подачи материала, который является обычным для термопластов, и шинный гранулят непрерывно добавлялся в загрузочный бункер. Для увеличения времени пребывания гранул в экструдере и обеспечения тем самым более полной девулканизации гранулята было использовано удлиненное сопло (длиной 100 мм) с прямоугольным сечением (2040 мм) и закругленными углами (рис. 3).

Скорость вращения шнека варьировалась от 10 до 30 мин—1. При скорости 20 мин—1 время пребывания девулканизата в цилиндре, включая удлиненное сопло, составляло около 12 мин. При такой скорости давление в цилиндре достигает максимального значения 5,4 МПа в зависимости от температурного режима в зоне девулканизации (от 180 до 220 °C). Давление в передней части сопла варьировалось от 1,9 до 5,4 МПа, степень заполнения цилиндра — от 19 до 66 %. При этом не было обнаружено прямой связи между этими параметрами и концентрацией технологического масла или DBD.б

Для уменьшения окислительной деструкции материала во время его девулканизации экструдер был оснащен системой подачи азота, который подавался через загрузочный бункер, в конце зоны девулканизации и непосредственно перед удлиненным соплом (см. рис. 2 и 4).

После экструзии девулканизат подавался в специально изготовленный каландр [23], присоединенный непосредственно к экструдеру (рис. 5) и предназначенный не столько для повторного воздействия на материал напряжений сдвига, сколько для очень быстрого и эффективного охлаждения девулканизата до температуры 40–60 оС во избежание его окисления. При этом контролировалась температура охлаждающей воды для предотвращения образования конденсата на валках. При скорости вращения шнеков 20 мин—1 производительость установки для девулканизации составляла 2 кг/ч.

Агент вулканизации DBD необходимо было сначала расплавить и тщательно перемешать с гранулятом в смесительной зоне цилиндра экструдера (см. рис. 2). Кроме того, в этой же зоне гранулят, частично набухший в девулканизующей смеси, должен быть пластицирован, что, в первую очередь, зависело от конструкции шнеков.

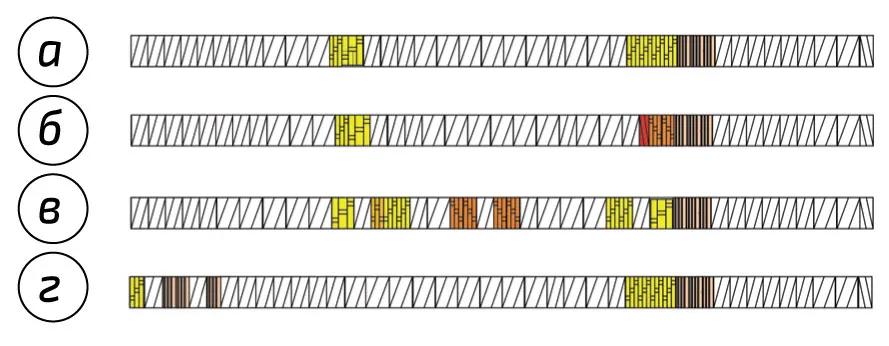

В качестве первой версии конструкции шнека была выбрана конфигурация A для увеличения деформаций сдвига в зоне смешивания (рис. 6, а). Конфигурация B должна была повышать длительность пребывания в этой зоне, чтобы увеличить время набухания гранулята (см. рис. 6, б). В целях лучшего перемешивания смеси шнек типа C включал в себя большее количество пластицирующих элементов в смесительной зоне, которые были добавлены и в зону девулканизации (см. рис. 6, в). Наконец, конфигурация шнека D (см. рис. 6, г) представляет собой модификацию шнека типа А, в котором более высокие деформации сдвига достигаются за счет добавления элементов пластикации и сдвига в зоне повышения давления. Первоначальные опыты показали, что привод шнеков типа B и C не мог обеспечить достаточно высокий крутящий момент, видимо, из-за повышенного трения, создаваемого элементами с правым углом подъема винтовой линии. Поэтому для дальнейших исследований были выбраны шнеки типа A и D.

Devulcanization of Waste Tires in a Twin-screw Extruder

H. van Hoek, J. Noordermeer, A. Blume, W. Dierkes, G. Heideman

Devulcanization of rubber has been shown to be a viable process to reuse this valuable material. The purpose of the devulcanization is to release the crosslinked nature of the highly elastic tire rubber granulate. As optimization parameter for the devulcanization process stress-strain properties of revulcanized devulcanizates were used.