- Первая сессия (24.01.2023).

- Вторая сессия (25.01.2023).

- Третья сессия (26.01.2023).

Выводы.

Вторая сессия (25.01.2023)

Дмитрий Королев, технический директор ООО «Обжектроникс» (г. Мытищи, Московская обл.), интересно и весело рассказал о том, как создать FDM-принтер, за который не будет стыдно. Секрет, как это ни банально может показаться, лежит в организации труда и глубоком анализе рынка потребителей и разработчиков. Определяющий фактор успеха докладчик видит в опытных кадрах определенных специальностей (рис. 10).

Например, некоторые из стартапов стремятся нарастить штат продавцов и стажеров, не уделяя должного или вообще никакого внимания вопросам, связанным с конструированием «железа» и электроники, программированием, руководством проекта, а также наличием полноценного опытного производства. Маркетологи обманывают покупателей, продавая микрометры, линейные направляющие и шарико-винтовые пары, а не само оборудование в комплексе. «Отверточная сборка» покупных деталей у них часто считается отечественной разработкой. Вряд ли при таком подходе удастся наладить рентабельный бизнес, зато легко «потерять лицо» (вместе с бизнесом) в глазах клиентов и профессионального сообщества. Не зря говорят: «Береги честь смолоду».

Дмитрий Трушников, директор ООО «Иксвелд» (г. Пермь), представил оборудование для гибридного производства изделий из металлической проволоки по технологии проволочной наплавки (прямой подвод энергии и материала DED-W) с плазмотроном PAM (Plasma additive manufacturing) собственной разработки и источником электродуговой сварки WAAM: мобильный комплекс ProM, портальную установку «АТП», 4- и 6-осевые роботизированные аддитивные комплексы. Уникальные решения компании, такие как плазмотрон обратной полярности, катодная очистка зоны наплавки, возможность послойной деформационной обработки (проковки) были по достоинству встречены как специалистами, так и потребителями. Спикер подчеркнул, что данная технология успешно конкурирует с традиционным производством за счет сокращения стоимости до 50 %, повышения коэффициента использования материала в 3 и более раз, снижения сроков изготовления на более чем 30 %. (В данном абзаце и далее выделены и сопровождаются устоявшимся англоязычным сокращением принятые определения аддитивных технологий. — Прим. ред.)

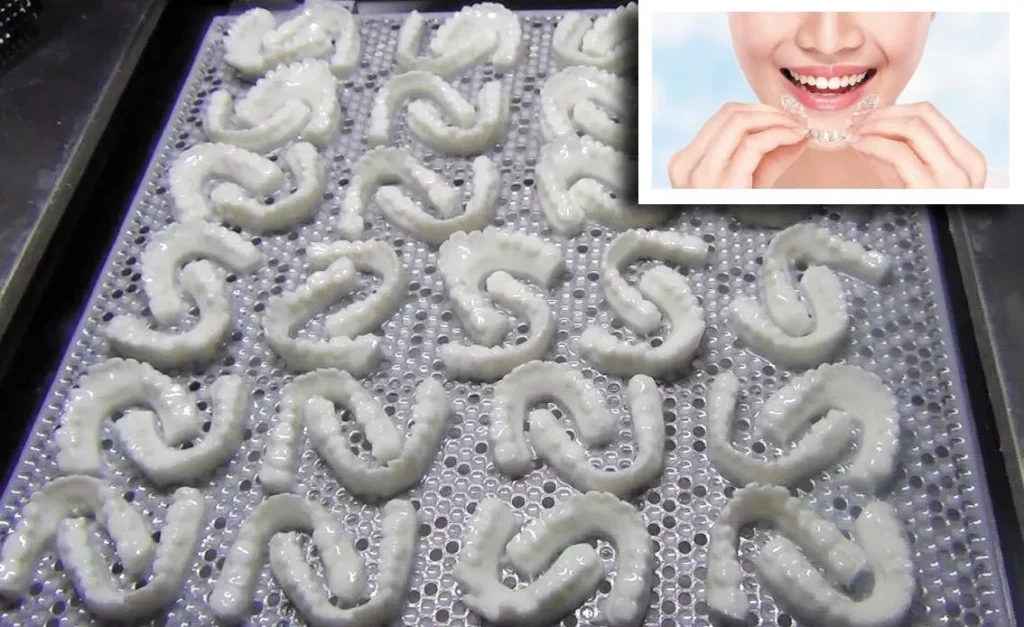

Евгений Гринин, руководитель подразделения аддитивных технологий АО «Современная машиностроительная компания» (Москва), рассказал о лазерных технологиях новой на российском рынке китайской компании Bulltech: синтезе на подложке LB-PBF с использованием металлопорошковых композиций и фотополимеризации в ванне SLA с использованием смол. Продуктовое семейство из более чем 18 принтеров различных типоразмеров и производительности способно удовлетворить самые требовательные запросы потребителей. Одним из многочисленных примеров служит массовое аддитивное производство пластиковых заготовок для элайнеров, широко используемых в стоматологии (рис. 11).

Компанию Bulltech отличают внимательное отношение к компонентам своего оборудования от лучших мировых производителей, доступная цена и уникальные разработки, позволяющие осуществлять многокомпонентную печать из 4 материалов, а также печать вольфрамом. Два года гарантии и доступная стоимость должны привлечь внимание заказчиков к оборудованию данной компании.

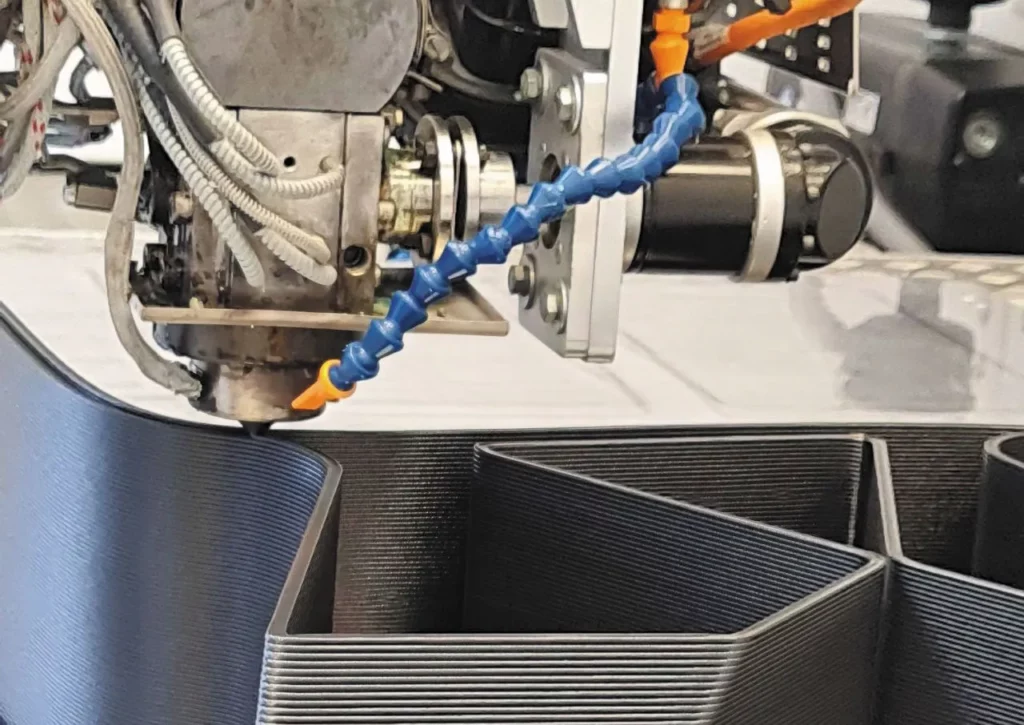

Антон Линник, начальник отдела технологий сварки ООО «С7 космические транспортные системы» («S7 Space» Москва), рассказал об успехах своего технологического подразделения в части производства крупногабаритных деталей аэрокосмической отрасли и их применения для нужд группы компаний S7 Group по технологии проволочной наплавки WAAM (прямой подвод энергии и материала DED-W). В подразделении с 2019 г. ведутся комплексные разработки стандартного роботизированного 6-осевого манипулятора, сварочного источника с технологией холодного переноса металла CMT (Cold Metal Transfer), собственной CAM-системы и ПО для мониторинга и управления процессом печати. Этот ряд технологических и программных решений компании должен лечь в основу разработки промышленного комплекса WAAM S7.

Сергей Басов, генеральный директор Центра инновационной 3D-печати «Best3D Print» (Москва), постарался убедить слушателей в лидерстве компании Raise3D и преимуществах технологии экструзии материала Metal FDM, работающей с металлополимерными филаментами. Руководство Raise3D заявляет, что их система MetalFuse способна работать в офисной среде, экологична, безопасна, имеет открытую архитектуру, а материалы Ultrafuse (на данный момент это бикомпонентная нить 17-4PH, 316L, состоящая на 80–90 % из нержавеющей стали и на 10–20 % из полимера) разработаны совместно с немецким химическим концерном BASF Forward AM. MetalFuse включает: 3D-принтер Forge1, печатающий металлонаполненной нитью, станцию D200-E для каталитического (химического) удаления связующего полимера, печь S200-C для вакуумного спекания заготовок в цельнометаллические изделия и слайсер ideaMaker Metal. Данная разработка во многом напоминает технологию Bound Metal Deposition (BMD) от Desktop Metal и 3D-принтер Studio System, который начал поставляться еще в 2017 г. За 6 лет Desktop Metal ушли вперед со своей разработкой и создали систему Studio System 2, использующую вместо химического травления печь со встроенными температурными профилями. В целом трехстадийный процесс позволяет печатать изделия без остаточных напряжений, присущих лазерным системам. Использование керамической прослойки, как элемента поддержек, позволяет мануально и оперативно удалять поддержки, не прибегая к трудоемким слесарным операциям. Важной особенностью данной технологии является программируемая усадка изделия. Поэтому размеры изделия по CAD-данным должны быть пропорционально увеличены, что обычно осуществляется автоматически при загрузке данных в соответствующее ПО комплекса — например, в ideaMaker Metal.

Виталий Лисоченко, генеральный директор ООО «Тексент» (г. Таганрог), рассказал о своей уникальной разработке электронно-лучевой технологии проволочной капиллярной наплавки (прямой подвод энергии и материала DED-W). Оригинальные запатентованные электронные пушки компании позволяют очень точно дозировать материал в зону построения, а также добиваться выращивания сложных деталей на 3-осевом оборудовании, не прибегая к использованию 5-осевого. Высокое качество получаемых изделий порой не требует постобработки для самых взыскательных сфер применения. Эта технология, без всякого сомнения, является лучшей среди мировых, использующих металлическую проволоку, однако пока Виталий Лисоченко не нашел стратегического партнера, готового по достоинству оценить эту инновацию.

Михаил Вишневский, продакт-менеджер направления «Аддитивные технологии» ООО «Офисная Техника Джетком» (Москва), заинтересовал слушателей рассказом об итальянском производителе FFF 3D-принтеров по экструзии материала — компании 3ntr. Принтеры этой компании отличаются способностью 3D-печати практически любыми термопластами — от АБС-пластика до ПЭЭК, их область построения может достигать 12001100900 мм, а надежность не хуже, чем у проверенных мировых лидеров. Изюминка компании — печать двух деталей из разных материалов, а также печать одного изделия с одновременным использованием трех материалов. Целесообразность данной технологии в промышленности вполне оправданна, если требуется, например, выделить цветом в детали название, нумерацию, QR-код и т. п.

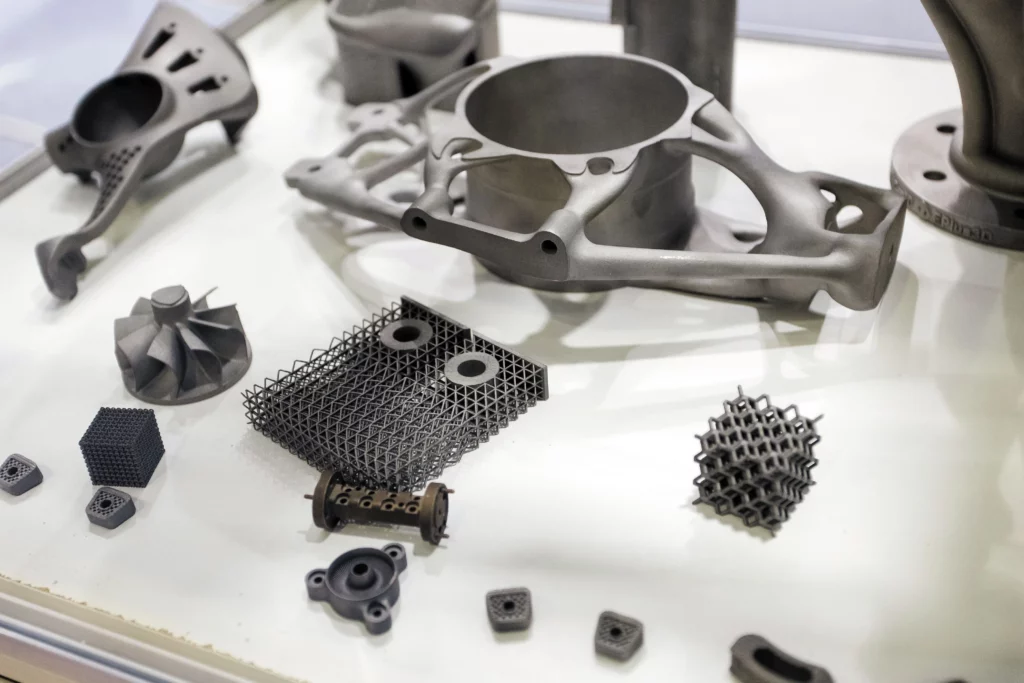

Сергей Селезнев, руководитель производства ООО «ИФ АБ Универсал» (г. Москва), рассказал о разработке компании — однолазерной установке синтеза на подложке LB-PBF с использованием металлопорошковых композиций. Докладчик отметил, что конструктивно подобные установки состоят из почти одинаковых компонентов. Возможно, этот аспект вдохновит многие стартапы на следование мировым трендам и работу с металлами с быстрым получением изделий высокой сплошности, удовлетворяющих требованиям авиации и космоса. Однако реальность может разрушить их планы, поскольку отработка технологии на каждом новом сплаве может потребовать достаточно много времени. ООО «ИФ АБ Универсал», имея, пожалуй, самый богатый в России опыт применения на практике популярной технологии LB-PBF благодаря многолетнему внедрению оборудования компании EOS, в настоящее время трезво оценивает рынок и видит большие перспективы для предложения рынку российского оборудования, работающего на отечественных компонентах и ПО.

Алексей Мазалов, генеральный директор АО «Центр технологической компетенции аддитивных технологий» (г. Воронеж), с гордостью проинформировал собравшихся о многочисленных проектах, реализуемых для широкого ряда пользователей и различных областей применения с использованием известного оборудования мирового класса. Для Центра, пожалуй, нет невыполнимых задач, и красноречивым подтверждением тому служат более 500 выполняемых ежегодно заказов, среди которых сканирование, реверс-инжиниринг, верификация, 3D-печать, вакуумное литье полиуретанов, макетирование (рис. 12). Стремление к постоянному совершенствованию и команда, по словам докладчика, — философия и главная ценность компании.

Игорь Ермолин, заместитель директора по продажам ООО «ФИТНИК» (г. Жуковский, Московская обл.), рассказал о 20-летнем партнерстве с Boeing, а также о более чем 23-летнем опыте в области проектирования и расчетов на прочность. Большие успехи и внушительный штат квалифицированных специалистов ставят компанию в один ряд со знаменитыми зарубежными командами. Помимо собственной лаборатории по металлическому аддитивному производству, ООО «ФИТНИК» получает большой отклик от заказчиков по реверс-инжинирингу и ADM-оптимизации (Additive Design for Manufacturing). ADM применяется тогда, когда важно обеспечить технологичность мелкосерийного производства с помощью 3D-печати, что компания постоянно реализует в своей работе. В заключение докладчик привел многочисленные примеры успешных разработок, доведенных до внедрения в серийное производство.

Николай Винокуров, начальник отдела АТ ООО «ИННФОКУС» (г. Пермь), сообщил о собственной разработке компании — ПО Reditive. Compensation, предназначенном для компенсации технологических деформаций объектов в аддитивном производстве. Многие пользователи технологий 3D-печати с использованием металлов не понаслышке знакомы с проблемой коробления заготовок. Это происходит по причине напряжений, вызванных работой лазерного луча, электрической дуги или плазменного источника, а также непредвиденными явлениями после снятия заготовок с плиты построения и удаления поддержек. Минимизировать связанное с этим явлением количество брака позволяет специализированное ПО, позволяющее моделировать и создавать «предеформированную» геометрию заготовок. Только в этом случае можно гарантировать наиболее вероятное получение заготовок в пределах допуска. Reditive. Compensation можно рекомендовать для использования в практически любой аддитивной технологии и даже при литье в силиконовые формы.

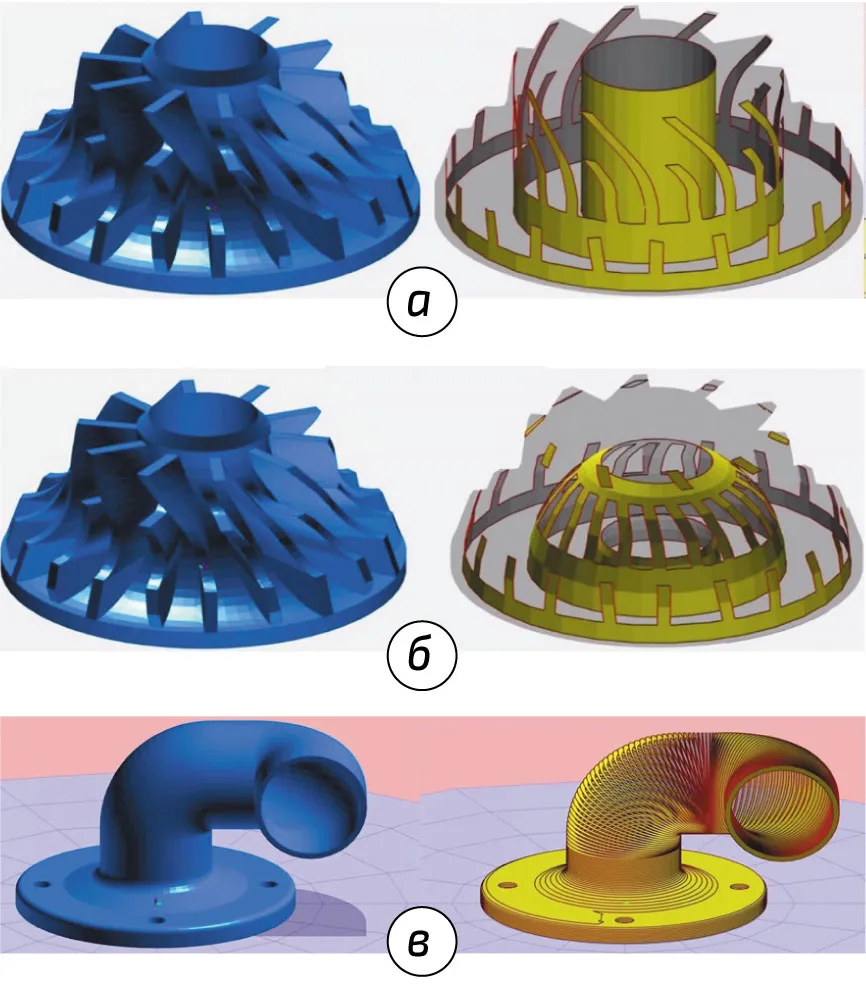

Андрей Рипецкий, руководитель лаборатории ФГБОУ ВО «Московский Авиационный Институт», поделился опытом встраивания ПО технологической подготовки 3D-печати «Глайсер» в производственный цикл многочисленных российских аддитивных установок, а также раскрыл некоторые нюансы неплоского слайсинга. Слайсинг (иначе — расслоевка) сегодня обычно применяется в режиме 2,5D, не требуя от принтеров сложных компоновочных схем и программирования. Однако неплоский слайсинг (цилиндрический, сферический, плоский некомпланарный) в трех полноценных координатах имеет ряд преимуществ — например, уменьшение площади нависающих поверхностей, уменьшение их шероховатости, избавление от поддержек, управление анизотропией структуры и свойств напечатанного объекта (рис. 13).

Дмитрий Миллер, исполнительный директор ООО «РЭК» и ООО НПО «3Д СОЛЮШНС» (Москва), представил широкий спектр предложений компаний, включающий популярные филаменты (полимерные нити), полимерные порошки для технологии PBF, компаунды в гранулах, филаменты с непрерывным волокном, жидкие адгезивы, а также практически любые материалы и полимерные композиции на заказ. Существенными преимуществами среди этих материалов выделяются углепластики — композиты на основе углеродных волокон и полимерной матрицы, удельные упруго-прочностные характеристики которых выше, чем у металлов, в частности алюминиевых сплавов, и гораздо выше (на 1–2 порядка), чем у ненаполненных полимеров (рис. 14).

Третья сессия (26.01.2023)

Кирилл Большаков, менеджер по работе с ключевыми клиентами ООО «НПО «3Д-Интеграция» (Москва), поделился с участниками конференции своими визионерскими способностями в отношении технологии струйного нанесения связующего Metal BJ с использованием металлополимерных композиций. Его слайд о соотношении выпущенных деталей в 2019 и 2023 гг. по технологиям Metal BJ, Metal FDM, DED-P, EB-PBF, LB-PBF проиллюстрировал стремительно растущий интерес к Metal BJ. Низкая стоимость и широкое распространение MIM-порошков и их повторное использование, достаточная для многих сфер применения плотность готовых изделий и изотропия свойств, высокая точность напечатанных изделий, не сравнимая ни с какими другими технологиями по металлу, а также производительность — вот те преимущества, которые «заманивают» заказчика рассмотреть эту технологию для замены или дополнения традиционного производства или популярных технологий с использованием металла.

Сергей Благинин, заместитель руководителя проекта ООО «3Д ЛАЙФ» (г. Волжский, Волгоградская обл.), говорил, казалось бы, об очевидных для производства вещах: потребности в легкой и прочной оснастке, стойкой к щелочам, кислотам, растворителям и высокой температуре; создании запасных частей и комплектующих для основного и вспомогательного промышленного оборудования; уменьшении веса самолетов, БПЛА, автомобилей и мотоциклов; быстром создании прототипов новой техники для ОКБ и конструкторских отделов. Но возникает резонный вопрос: как на самом деле решают данные проблемы промышленники? Ответ прост для приверженцев аффирмации классических производственных методов: долго и дорого, зато проверено временем и надежно. Тем не менее и для инноваторов у спикера был ответ: не бояться нового и использовать принтеры 3D LIFE MASTER и 3D LIFE THERMO. Им было представлено большое количество по-настоящему полезных для российской промышленности кейсов с использованием сложных в работе инженерных, конструкционных и суперконструкционных термопластов — достойный ответ ведущим зарубежным разработкам (рис. 15).

Алексей Колесников, генеральный директор ООО «Цветной мир» (г. Мытищи, Московская обл.), представил очередную разработку компании Raise3D. На этот раз это был комплект обновлений Hyper FFF, который включает в себя новое оборудование, ПО и нить для увеличения скорости печати на серии принтеров Pro3 Plus до 350 мм/с, что дает производительность печати изделий из пластика до 1 кг за 24 ч (!) — весьма высокую для технологии экструзии материала FFF.

Капитон Неклюдов, менеджер по развитию продукта ООО «Пикасо 3Д» (Москва, г. Зеленоград), в представлении компании не нуждался: ведь об этом первом российском производителе FFF-принтеров знают практически все. И все 12 лет своего существования компания предлагает пользователям доступные и достаточно технологичные устройства, а их востребованность такова, что за некоторыми моделями приходится стоять в очереди по несколько недель. Докладчик рассказал о подходе компании к процессу печати, согласно которому этап слайсинга осуществляется до выбора материала. В этом случае один и тот же объект может быть напечатан из разных материалов без повторного слайсинга. Такой подход успешно работает по причине множества предустановленных настроек печати широким спектром материалов (более 100 профилей). Фирменный слайсер Polygon X имеет базовый, расширенный и профессиональный режимы настройки заданий для любого уровня подготовки пользователя и может использоваться как в школах (при нетребовательной печати), так и на предприятиях.

Денис Подсобляев, руководитель направления АТ ООО «ИФ АБ Универсал» (Москва), рассказал о центре аддитивного производства ИНФАБ. Огромное количество кейсов для прямого подвода энергии и материала WAAM, экструзии материала FDM, синтеза на подложке LB-PBF и EB-PBF, струйного нанесения материала PolyJet и NPJ, без сомнения, будет соответствовать требовательным запросам российских предприятий.

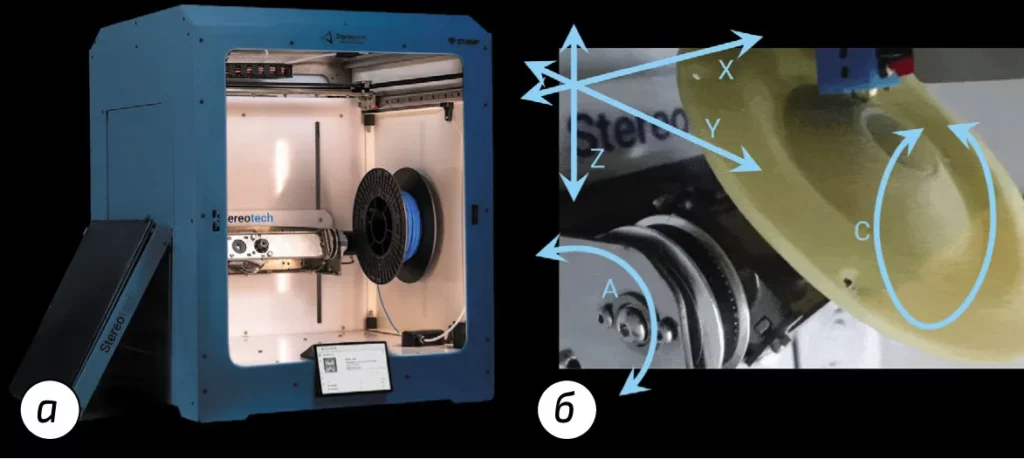

Анатолий Тулаев, директор по развитию ООО «Стереотек» (г. Волгоград), не постеснялся, заявив: «Я эти санкции вертел на своей 5-й оси». Вот так и начал свое выступление спикер, представляя продукт компании — 5D-принтер (рис. 16). Проблемы запчастей он предлагает решать печатью по клику, ведь многие ЗИП на производстве, по его мнению, можно легко напечатать, имея соответствующую электронную модель на цифровом складе. Технология 5DTech позволяет обходиться без поддерживающих структур для некоторых деталей, что может сэкономить время, затрачиваемое на изготовление и удаление поддержек.

Андрей Шилейко, инженер-технолог ООО «СиМП» (Москва), рассказал, как он уже не первый год успешно использует 3D-печать для гибки листовых материалов. Конечно, делает он это не с помощью принтера, а проектирует и изготавливает матрицы и пуансоны из полилактида (PLA) и других пластиков — марок Titan GF-12 и Clotho ABS. Он отметил как недостатки пластиковой оснастки, заключающиеся в низкой прочности на сжатие, анизотропии и низкой износоустойчивости, так и ее преимущества, проявляющиеся в высокой скорости изготовления, сравнительно низкой стоимости, вариативности и итеративном подходе. Отношение выручки к себестоимости оснастки может составлять от 150 до 5000 (!) раз, что доказывает целесообразность применения 3D-печати на производстве с листогибочными прессами.

Филипп Чураков, руководитель сервисного проекта «Фабрика прототипов» (Москва, г. Зеленоград), увлек гостей рассказом о том, какие задачи бизнеса решает этот проект. По сути, подобный MAAS-агрегатор (Manufacturing-as-a-Service) позволяет привлечь исполнителей заказов и заказчиков на одну электронную площадку, на которой за 3 мин можно разместить заказ и на 70 % сократить время на поиск исполнителя, сравнив при этом предложения по ценам и срокам с получением выгоды до 30 %.

Павел Курдюмов, руководитель отдела технической поддержки ООО «ХАРЦ Лабс» (Москва), поделился успехами своей компании и рассказал о новых промышленных фотополимерах, предназначенных для выполнения задач реверс-инжиниринга и прототипирования с использованием технологии фотополимеризации в ванне SLA и DLP/LCD. Также он рассказал о запуске Академии аддитивных технологий «Цифра Цифра» — лицензированном многопрофильном обучающем центре для профессионалов, использующих аддитивные технологии для проектирования, моделирования и производства.

В заключение данного обзора следует добавить, что изюминкой конференции Additive Minded Talks-2023 стала анонсированная в этом году викторина «Угадай, если сможешь», заставившая гостей перейти от формата «слушаю/скучаю/хочу понять» к формату «думаю/включаюсь/активно обучаюсь», идея которого давно вынашивалась организаторами для воплощения на конференции, но лишь в этом году они решили рискнуть. К счастью, викторина получилась увлекательной и заставила «побрейнштормить» не только двух непосредственных участников, но и зрителей, изредка пытавшихся помочь «подопытным» (см. титульное фото). Задачи были непростыми, но участники справились, за что и получили ценные призы.

Выводы

Конечно, Additive Minded Talks еще далеко до известных мировых конференций, например Formnext, проходящей ежегодно в ноябре во Франкфурте-на-Майне в Германии. Тем не менее мероприятие знаменито прежде всего теплой «ламповой» атмосферой неформального подхода к докладам. Задается и обсуждается обычно много насущных вопросов, находящихся в плоскости полезного применения аддитивных технологий. Например, в этом году в течение 3 дней были представлены около 40 докладов и викторина. На конференцию заинтересованные слушатели часто приходили на весь день, а некоторые старались не пропускать ни одного дня, что очень отрадно. При желании любой мог отвлечься и посетить выставочную зону Additive Minded. Expo-2023, которая находилась буквально в двух шагах от места проведения конференции (рис. 17).

Готовя данный обзор и еще раз пережив многие яркие моменты, я, как автор, хотел бы сказать следующее, не удержавшись от обращения от первого лица. Площадка и концепция Additive Minded в очередной раз доказали свою инновационность и востребованность, а направления Expo, Talks и Science четко отражают специфику проводимого мероприятия для выставок, экспертных столов или научных чтений.

Спокойствие, с которым ведущие эксперты деловой программы рассказывали о трансформации их бизнеса с переключением на линейку отечественного или азиатского оборудования, параллельного импорта — лично меня по-настоящему поразило. Я уверен, что это спокойствие передалось и гостям конференции. Во всяком случае должен констатировать, что, несмотря ни на что, у нас ведутся разработки перспективного оборудования и начинают поставляться и внедряться новые технологии, способные сломать привычные стереотипы о том, что аддитивное производство — это долго и дорого. Пользователи проявляют активность, задают насущные вопросы, стараются впитывать информацию и разобраться с особенностями внедрения технологий 3D-печати.

Мне не терпится уже прямо сейчас заглянуть в начало 2024 г. и первым открыть для себя тайны инноваций, которых, судя по успешному завершению Additive Minded-2023, должно быть немало!

Additive Minded Talks-2023: Innovations in Response to Sanctions

(continued from PM No. 3, 2023)

D. S. Trubashevsky

What is happening now with Russian 3D printing in the face of constant sanctions pressure from the collective West? Do domestic developers and manufacturers have enough knowledge, experience and the ability to innovate solutions to meet new challenges? Information for thought and answers to these questions were given by the ambitious project Additive Minded-2023, which took place on 24-27.01.2023 within the framework of the RUPLASTICA-2023 exhibition and included the exhibitions Additive Minded Expo and the conference Additive Minded Talks. A brief overview of the reports made at this conference is provided.