Конференция проводится СПК, начиная с 2007 г., и уже 16 лет является традиционным ежегодным мероприятием отрасли производства композитных материалов и отраслей – потребителей изделий из композитов самого различного назначения и сфер применения.

Ключевой целью проведения данного мероприятия традиционно является содействие в создании современной отечественной базы сырья, вспомогательных и расходных материалов, оборудования и цифровых систем для производства изделий из композиционных материалов (КМ), для основных отраслей – потребителей композитной продукции, включая оборонно-промышленный и нефтегазовый комплексы, авиа-, судо- и автомобилестроение, строительную индустрию и транспортное машиностроение, сферы добычи, транспортировки и переработки полезных ископаемых, энергетики и др. Трудно даже представить какую-либо отрасль, где бы не применялись КМ – этот уникальный класс материалов, предоставляющий возможность самого широкого варьирования их свойств в зависимости от назначения.

Из-за обострения геополитической обстановки и усилившегося санкционного давления на экономику России со стороны коллективного Запада еще более актуальными стали и вышли на первый план в 2022 г. задачи обеспечения технологической независимости российской композитной отрасли, активизации использования отечественных технологий, в том числе цифровых, в процессах разработки и производства изделий из КМ, повышения эффективности отечественной промышленности и конкурентоспособности на рынках дружественных стран за счет применения современных КМ и изделий из них. Ответить на вопрос о том, как решаются эти задачи, была призвана состоявшаяся конференция.

В ее работе приняли участие руководители и специалисты как ведущих предприятий композитной отрасли, так и компаний – частных и государственных, являющихся реальными и потенциальными потребителями изделий из композитных материалов, а также представители федеральных органов исполнительной власти.

С приветственным словом к участникам конференции обратились заместитель директора департамента химико-технологического комплекса и биоинженерных технологий Минпромторга России Дарья Шевякина, начальник отдела композитных и новых материалов департамента металлургии и материалов Минпромторга России Константин Ергин и председатель Комитета по развитию композитной отрасли общероссийской общественной организации «Деловая Россия» Сергей Фахретдинов. Модератором мероприятия выступил Сергей Ветохин, исполнительный директор СПК.

Программа конференции состояла из 2 после довательно проведенных секций:

- «Технологическая независимость отрасли производства композитных материалов РФ»;

- «Технологическая независимость ключевых отраслей – потребителей продукции отрасли производства КМ».

Как известно, в зависимости от типа матрицы различают следующие основные виды КМ – металлические, керамические, углеродные и полимерные. Ниже, с учетом тематической направленности журнала «Полимерные материалы», приведено краткое описание докладов, так или иначе связанных именно с полимерными КМ (ПКМ).

Открыл заседание первой секции менеджер по работе с ключевыми клиентами ООО «Сибур» Владислав Маринин, выступивший с докладом «Запуск первого в РФ производства малеинового ангидрида (МАН)». МАН необходим при производстве лакокрасочных материалов, стеклопластиков, искусственного камня, пленок и синтетических волокон, ненасыщенных полиэфирных смол. Он используется в качестве отвердителя эпоксидных связующих ПКМ, при изготовлении моющих средств, пластификаторов, присадок и пр. До сих пор МАН, используемый на российских предприятиях, был полностью импортным, так что реализация СИБУРом масштабного инвестиционного проекта является реальным шагом на пути импортозамещения, о котором так много говорят в последнее время. По словам спикера, запланированной мощности в 45 тыс. т/год этого продукта малотоннажной химии с запасом хватит для обеспечения внутрироссийского спроса.

Следующие три доклада были посвящены вопросам производства отечественного сверхвысокомолекулярного полиэтилена (СВМПЭ) и продукции от него. Первой в этой серии сообщений выступила заместитель генерального директора по инновациям АО «ВНИИСВ» Светлана Шкуренко с докладом на тему «Текущее состояние, проблемы и перспективы создания отечественного производства высоко- и сверхпрочных нитей на основе СВМПЭ для КМ специального и иного назначения». Высокие показатели свойств СВМПЭ-нитей, обусловленные уникальным комплексом характеристик самого полимера, объясняются также высокой степенью кристалличности и ориентационным эффектом при вытяжке нитей (табл. 1).

| Наименование показателя | Значение или характеристика |

| Физическая плотность, г/см3 | 0,97–0,98 (не тонут в воде) |

| Степень кристалличности, % | 92–95 |

| Прочность, сН/текс | 260–400 |

| Начальный модуль упругости, сН/текс | 7000–15 000 |

| Усталостные свойства | Высокая стойкость к истиранию, изгибу и циклическому растяжению |

| Электромагнитная прозрачность, Гц | Прозрачны в диапазоне от 104–1016 Гц (не видимы для локаторов и приборов ночного видения) |

| Водопоглощение, % | Отсутствует |

| Химическая стойкость | Инертны к морской воде, кислотам, щелочам, смазочным маслам, чистящим жидкостям и пр. |

| Температура длительной эксплуатации, °С | От криогенной до +70 |

| Температура кратковременной эксплуатации, °С | До +120 |

| Срок складского хранения | Не ограничен |

Специалистами АО «ВНИИСВ» разработана технология и налажено производство опытных партий СВМПЭ-нитей, которые по упруго-прочностным свойствам не только не уступают зарубежным аналогам, но и превосходят их, как, впрочем, и большинство других основных видов армирующих волокнистых наполнителей – арамидных, углеродных и стеклянных (табл. 2).

| Марка (производитель) | σ, сН/текс | Е, сН/текс |

| СВМПЭ-нити | ||

| ПЭ-1 (АО «ВНИИСВ», Россия) | 270–300 | 8000–8500 |

| ПЭ-2 (то же) | 330–360 | 13 000–14 500 |

| SK-60 (DSM, Нидерланды) | 240–260 | 6500–7500 |

| SK-78 (то же) | 340–350 | 11 000–13 700 |

| Арамидные волокна | ||

| Русар-С (НПП «Термотекс», Россия) | 290 | 11 200 |

| Углеродные волокна | ||

| Т800 (Toray, Япония) | 315 | 16 500 |

| Стеклянные волокна | ||

| Е-стекло (ОАО «НПО Стеклопластик», Россия) | 160–165 | 3600–3800 |

Следует заметить, что речь идет не об абсолютных, а об удельных значениях прочности и модуля упругости при растяжении, представленных в табл. 2 и выраженных в единицах измерения «сН/текс». Так что здесь важное значение имеет физическая плотность СВМПЭ (0,97–0,98 г/см3), которая меньше, чем у всех остальных армирующих волокон КМ.

В настоящее время общий мировой объем производства СВМПЭ составляет более 300 тыс. т/год, из которых чуть более 30 тыс. т/год расходуется на выпуск нитей, хотя потребность в них почти в 2 раза больше – около 60 тыс. т/год. Основные мощности по их производству сосредоточены в Китае, США, Нидерландах и Японии и продолжают расти на 10–15 % в год, хотя и отстают от спроса.

Самым распространенным методом производства высокопрочных СВМПЭ-нитей является гель-формование, с помощью которого их изготавливается около 95 % от общего объема выпуска. И всего около 5 % приходится на долю твердофазного процесса. При гель-формовании используются низкоконцентрированные высоковязкие растворы СВМПЭ в углеводородных растворителях, таких как декалин, додекан, ксилол, трихлорбензол и др. Метод основан на способности горячих струй полуразбавленного прядильного раствора СВМПЭ, вытекающих из отверстий фильеры, переходить при охлаждении в состояние эластичного твердого тела – геля, который имеет такую же, как исходный раствор, концентрацию полимера, но обладает устойчивостью формы и не проявляет склонности к вязкому течению. При этом превращение жидких струй в твердое гель-волокно происходит не за счет испарения растворителя или изменения его концентрации в прядильной струе, как в случае «сухого» или «мокрого» способов формования нитей, а вследствие кристаллизации полимера.

Отечественный технологический процесс получения волокон методом гель-формования разработан ФГБУН «ФИЦ «Институт катализа имени Г. К. Борескова» Сибирского отделения РАН при участии АО «ВНИИСВ» и состоит из следующий стадий:

- приготовление низкоконцентрированной суспензии порошка СВМПЭ в вазелиновом масле (жидкий парафин);

- ее растворение при температуре выше температуры плавления СВМПЭ для получения прядильного раствора;

- формование гель-волокон и их ориентационное вытягивание в две стадии: сначала «мокрого» гель-волокна в среде растворителя, а затем «отмытого» от вазелинового масла с помощью низкокипящих бензиновых фракций и уже «сухого» волокна – в среде горячего воздуха.

Примерами применения нитей из СВМПЭ служат сверхпрочные канаты и тросы, а также ПКМ, используемые в авиа-, судо-, автомобилестроении и элементах боевой экипировки военнослужащих (БЭВ) (рис. 1). В этих случаях нити выступают в качестве армирующих.

Как было сказано, опытные партии СВМПЭ-нитей АО «ВНИИСВ» не уступают по своим упруго-прочностным свойствам лучшим зарубежным аналогам (см. табл. 2), но их серийное производство требует организации промышленного выпуска отечественного СВМПЭ волоконной марки и разработки соответствующего оборудования при условии поддержки со стороны государства в виде достаточного и своевременного финансирования. В результате сравнительного анализа 6 площадок возможного размещения производства СВМПЭ в качестве оптимальной была выбрана территория ОЭЗ «Алга» (Республика Башкортостан) в непосредственной близости к нефтехимическому предприятию ООО «Газпром нефтехим Салават».

Тему продолжил Михаил Мацько, канд. хим. наук, заведующий лабораторией каталитической полимеризации Института катализа имени Г. К. Борескова Сибирского отделения РАН, докладом «СВМПЭ и композиционные материалы на его основе. Перспективы промышленного производства», в котором он сначала перечислил следующие основные преимущества полимера:

- морозостойкость (до –70 оС), которая позволяет использовать СВМПЭ в условиях Арктики;

- высокая ударная вязкость;

- повышенная износостойкость;

- стойкость в агрессивных средах;

- гидрофобность;

- низкий коэффициент трения (почти как у фторопласта);

- способность к волокнообразованию с получением сверхпрочных нитей.

Этот комплекс свойств объясняет такие области преимущественного использования СВМПЭ, как облицовка причалов, корпусов судов, футеровка кузовов грузовых автомобилей, вагонов, ковшей экскаваторов, а также подшипники сухого трения, не требующие смазки.

Далее спикер остановился на разработанной в Институте катализа СО РАН технологии синтеза широкого марочного ассортимента порошков СВМПЭ (в том числе требуемого для переработки в волокна методом гель-формования) с использованием титан-магниевого катализатора, который является совместной с ООО «Тинол» разработкой института.

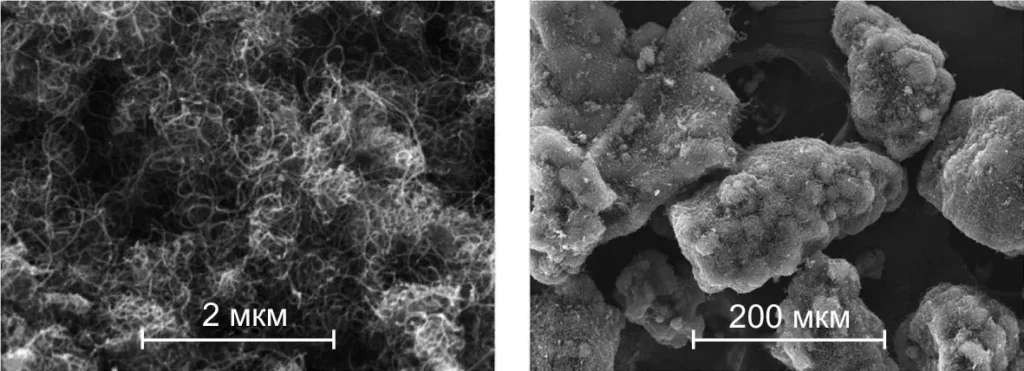

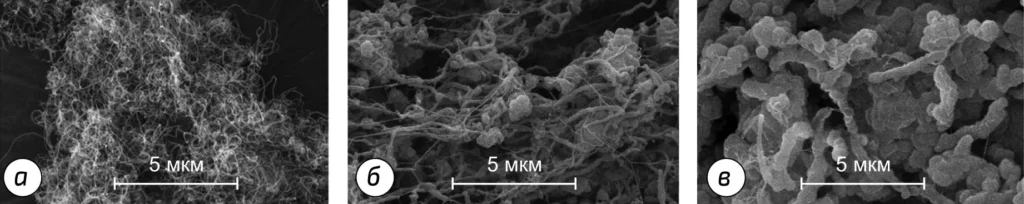

Были исследованы возможности производства ПКМ на основе полиолефинов (в том числе СВМПЭ), взятых в качестве матрицы, и углеродных наноматериалов в качестве наполнителей – многостенных углеродных нанотрубок (МУНТ), углеродных нановолокон и окисленного графена. Основной проблемой при получении ПКМ на основе МУНТ является то, что нанотрубки «перепутываются» и склонны к образованию агрегатов (рис. 2), которые необходимо разрушить для достижения равномерного распределения частиц наполнителя в полимерной матрице. Проблема решается при использовании механизма полимеризации этилена непосредственно на поверхности микрочастиц (размер: 5–12 нм) титан-магниевого катализатора, закрепленных на поверхности МУНТ (полимеризация in situ). Кинетика процесса такова: размер растущей полимерной частицы в форме диска увеличивается с ростом выхода полимера, и вся поверхность нанотрубки в конечном итоге покрывается полимером. По мере дальнейшего увеличения выхода полимера часть его переходит в объем полимеризационной среды и заполняет пространство между нанотрубками. При этом происходит частичное разрушение агломератов МУНТ. На рис. 3 приведены электронно-микроскопические снимки полимеризационной среды в различные моменты синтеза ПЭ по механизму in situ: в начальный момент, когда в наличии только МУНТ без полимера (см. рис. 3, а), и в последующие, когда выход полимера составляет 10 (см. рис. 3, б) и 220 г ПЭ/г МУНТ (см. рис. 3, в).

К настоящему времени выпущены опытные партии различных марок СВМПЭ в объеме до 200 т (в том числе до 19 т волоконных марок). Создание промышленного предприятия на территории ОЭЗ «Алга» позволит выпускать реакторный порошок СВМПЭ, в том числе специальной волоконной марки для гель-формования нитей, до 15 тыс. т в год. Запуск серийного производства запланирован на IV квартал 2026 г.

Дополнил предыдущие два сообщения доклад «Разработка и применение препрега на основе отечественного СВМПЭ», сделанный Алексеем Крайновым, ведущим инженером АО ЦВМ «Армоком». Сначала он еще раз подчеркнул основные преимущества использования СВМПЭ в средствах бронезащиты – как индивидуальной, так и для военной и гражданской техники по сравнению с аналогами:

- повышение защитных характеристик (до 30 %);

- снижение массы (до 30 %);

- снижение стоимости (до 25 %);

- сохранение прочностных свойств при экстремально низких температурах;

- химическая инертность;

- износостойкость;

- радиопрозрачность.

В АО ЦВМ «Армоком» разработана технология и налажено мелкосерийное производство однонаправленных и ортогонально скрепленных препрегов на основе армирующих СВМПЭ-нитей и термопластичной матрицы для последующего производства из них композитных изделий. Спикер отметил низкую стоимость оборудования, масштабируемость и гибкость процесса, а в заключение сообщил, что получены первые прототипы облегченных бронешлемов, изготовленных из полностью отечественного композита, и создан научно-технический задел по защитным структурам различных классов.

Далее выступила Татьяна Андреева, д-р техн. наук, управляющий директор АО «Институт Пластмасс имени Г. С. Петрова», с докладом на тему «Термопласты конструкционного назначения. Проблемы. Перспективы», в котором рассказала о разработках института, в том числе совместных с другими организациями и предприятиями, направленных на импортозамещение зарубежных аналогов в области конструкционных и суперконструкционных термопластов и ПКМ на их основе. Мировое потребление этих термопластов, дефицит которых остро ощущается на российском рынке, постоянно растет и, по прогнозам, должно составить к 2026 г. в денежном выражении около 132 млрд долл. США (для сравнения – 66,2 млрд долл. США в 2016 г.). Примером передовой разработки института служит серия поликарбонатов (ПК), предназначенных для замены полибутилентерефталата (ПБТ), производство которого отсутствует в России. ПК сохраняет форму при существенно более высоких температурах, обладает меньшей плотностью и лучшими пожаробезопасными свойствами, чем ПБТ. За экологически безопасное производство ПК широкого ассортимента и налаживание сырьевой базы на ПАО «Казаньоргсинтез» была получена премия Правительства РФ в области науки и техники 2021 г.

Еще одним шагом на пути импортозамещения стала разработка полисульфона (температура стеклования 190 оС), полиэфирсульфона (225 оС) и полифенилсульфона (220 оС). Запущены малотоннажная установка для выпуска 30 марок полиарилсульфонов (ПАСу) в виде растворов, порошков, гранул для производства пленок (рис. 4), а на базе ФТИ имени А. Ф. Иоффе – экспериментальная установка для производства однонаправленных препрегов на основе ПАСу по расплавной технологии с использованием метода интенсивно-силовой динамической пропитки (рис. 5).

Еще в 2017 г. в АО «Институт пластмасс» было организовано малотоннажное производства полиэфирэфиркетона (ПЭЭК). В настоящее время выпускаются три марки порошкообразного ПЭЭК с различным ПТР и средним размером частиц 40 до 100 мкм (по согласовании с потребителем можно поставить полимер с размером частиц от 20 до 400 мкм и насыпной плотностью от 300 до 450 кг/м3). Порошкообразный ПЭЭК применяется в качестве связующего угле-, стекло- или арамидопластиков, для производства тепло- и химстойких покрытий, внутренней футеровки изделий методом ротационного формования, а также для изготовления изделий методом центробежного формования.

Гранулированный ПЭЭК выпускается с ПТР от 5 до 170 г/10 мин и применяется для изготовления изделий методом литья под давлением, в том числе в составе композиций с различными минеральными наполнителями. По заказам потребителей Институт выпускает и специальные марки ПЭЭК, в том числе стеклонаполненные, а также стержневые полуфабрикаты.

В своем сообщении на тему «Опыт импортозамещения в современных реалиях» Алексей Кепман, генеральный директор ООО «ИТЕКМА», на примерах разработок компании убедительно показал, что лозунг «Кризис – это не только проблемы, но и окно новых возможностей» – это не просто лозунг, а руководство к действию, и что современные реалии не мешают успешно решать задачи импортозамещения, если предприятие имеет собственную производственную базу, сильную научно-исследовательскую команду и умело использует существующие меры государственной поддержки. В этих условиях полное или частичное ограничение поставок европейского химического сырья и оборудования и проблемы с логистикой становятся стимулами для развития отечественного производства.

Компания «ИТЕКМА», входящая в группу компаний «УНИХИМТЕК», предлагает материалы для производства композитов, предназначенных для особо требовательных отраслей, в том числе для авиакосмической промышленности. Кроме разработки и производства высококачественных полимерных связующих для широкого спектра рабочих температур – от –100 до +450 °C, предприятие имеет собственное производство углеродных тканей, лент и препрегов. Научной базой и разработчиком материалов является частная исследовательская компания АО «Институт новых углеродных материалов и технологий» (ИНУМиТ), созданная совместно с МГУ имени М. В. Ломоносова, также входящая в «УНИХИМТЕК» и базирующаяся на кафедре химической технологии и новых материалов химического факультета МГУ. Одним из примеров успешного импортозамещающего решения, разработанного совместно с рядом российских предприятий, служит углепластиковое крыло среднемагистрального самолета МС-21, которое изготавливается методом вакуумного формования и весит на 5–10 % меньше алюминиевого аналога (рис. 6). Результат – улучшение аэродинамики и снижение массы самолета, что, в свою очередь, вызывает так называемый каскадный эффект, заключающийся в снижении расхода топлива и увеличении полезной нагрузки, потолка и дальности полета.

| Министерство или организация | Основание для поддержки | Проект |

| Минпромторг России | Постановление Правительства РФ от 12.12.2019 № 1649 | Разработка и внедрение комплекса материалов для авиации |

| Минобрнауки России | Постановление Правительства РФ от 09.04.2010 № 218 | Создание нетканых материалов для производства углеродной ленты РОБОЛЕН для крыла самолета МС-21 |

| Фонд содействия развитию малых форм предприятий в научно-технической сфере по производству углеродных тканей | Программа «Коммерциализация» | Расширениe мощностей |

| Центр поддержки инжиниринга и инноваций | Грантовое финансирование | Разработка линии по производству препрегов и квалификация ряда продуктов в интересах АО «ОДК» |

| МСП Банк | Поддержка малого и среднего предпринимательства | Льготное кредитование под 3 % на оборотные средства для различных проектов |

Заслуживает внимания и подражания разумное использование компанией «ИТЕКМА» мер господдержки тех или иных ее разработок (табл. 3).

В качестве председателя Совета НО «Союз переработчиков пластмасс» (СПП) канд. техн. наук Михаил Кацевман регулярно принимает участие в отраслевых конференциях и форумах, держа руку на пульсе состояния отрасли и делясь актуальной информацией с производителями изделий из полимерных, в том числе композиционных, материалов. Журнал «Полимерные материалы», в свою очередь, держит своих читателей в курсе событий, публикуя обзоры этих отраслевых мероприятий с участием Михаила Кацевмана и его статьи (см., например, ПМ № 12 2022 г., с. 34–39, а также с. 47–48 данного номера журнала. – Прим. ред.). В этот раз, завершая первое заседание конференции и учитывая его тематику, он выступил скорее как директор по науке и развитию НПП «Полипластик» – предприятия, одним из основных видов продукции которого являются термопластичные компаунды, являющиеся разновидностью ПКМ на основе дисперсного наполнителя. Соответствующей была и тема его доклада: «Перспективы развития и вызовы российского рынка высокотехнологичных термопластичных компаундов. Потребности рынка и степень его удовлетворенности по объемам и ассортименту».

Говоря о сырьевом обеспечении российской отрасли термопластами, спикер обратил внимание на ее сильную экспортно-импортную зависимость и привел ряд цифр по итогам 2021 г., некоторые из которых выглядели совсем «грустно»:

- произведено в России 7,3 млн т базовых термопластов, из которых 44,5 % отправлено на экспорт;

- изготовлено в России 5,1 млн т изделий из термопластов, из которых 20 % из импортного сырья и 14 % из вторичного;

- использовано для производства компаундов около 75 тыс. т различных наполнителей (тальк, мел, стекловолокно и др.), из которых более 45 % импортного происхождения;

- использовано для тех же целей более 17 тыс. т модифицирующих добавок, из которых более 85 % импортные;

- реализовано около 6,5 млн т изделий из полимеров, из которых около 20 % закуплено по импорту.

Выводы однозначны – требуются незамедлительные меры по уходу от импортной зависимости и достижению технологической независимости – как на уровне отдельно взятого предприятия, так и на уровне государства. Тем более что к этому обязывает сложившаяся в стране обстановка постоянного усиления санкций со стороны коллективного Запада. СПП для этого делает все возможное. А о том, что и отдельное предприятие может успешно работать в данных условиях и решать задачи импортозамещения, свидетельствует опыт многих компаний, в том числе НПП «Полипластик», выведшего в 2022 г. на рынок Армалой – компаунд на основе смесей ПК. Эта разработка общетехнического назначения, которая смогла «закрыть» потребности сразу нескольких отраслей в трудногорючих и ударопрочных компаундах на основе ПК/АБС, уже сегодня активно применяется в автомобилестроении, при изготовлении бытовой техники и электротехники. Во время выставки RUPLASTICA-2023 это импортозамещающее решение было отмечено дипломом Российского Союза химиков за большой вклад в развитие технологического суверенитета страны (более подробно см. в ПМ № 2 2023 г., с. 10–11. – Прим. ред.).

Подготовил канд. техн. наук В. Н. Мымрин с использованием материалов докладчиков и СПК

Composite Materials: Production, Application, Market Trends

The 15th international conference «Composite Materials: Production, Application, Market Trends» organized by the Union of composite manufacturers was held in Moscow on December 6, 2022. A summary of reports is presented.