Введение

Стеклопакетная индустрия в настоящее время динамично развивается благодаря увеличению темпов строительства и использованию больших площадей остекления во вновь вводимых в эксплуатацию сооружениях. Для выпуска качественных стеклопакетов и удовлетворения спроса на них производители должны организовать у себя отлаженные технологические процессы и обеспечить их высокую ритмичность. Внеплановый выход из строя оборудования, предназначенного для подготовки герметика и его нанесения на стеклопакеты, и затяжные ремонтные работы увеличивают производственные издержки и влияют не репутацию компании. Как показывает практика, основной причиной этого является ускоренный износ уплотнений и контактирующих рабочих деталей из-за абразивного воздействия твердых частиц, содержащихся в герметике. Именно поэтому становится актуальной задача разработки метода тестирования герметизирующих составов, который позволил бы объективно оценить их абразивность.

Постановка задачи

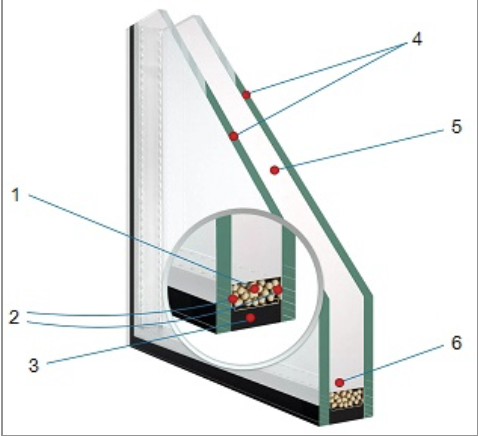

При изготовлении стеклопакетов по ГОСТ 24866-99 «Стеклопакеты клееные строительного назначения» для установки дистанционной алюминиевой рамки между стеклами в качестве адгезионного слоя осуществляют первичную герметизацию с использованием, например, бутилкаучука, которая позволяет закрепить стекла на равном расстоянии друг от друга по всей площади (рис. 1). Окончательную фиксацию стеклопакета осуществляют путем вторичной герметизации, используя системы на основе двухкомпонентного полисульфидного, полиуретанового или силиконового полимеров. От выбора герметизирующего состава зависит качество готового изделия. Герметик для стеклопакетов должен обладать высокими барьерными свойствами и адгезией к стеклу и алюминию, прочностью и твердостью не ниже 30 ед. по Шору (А) через 24 ч после нанесения, а также низкой абразивностью при переработке.

Оборудование экструзионного типа, предназначенное для нанесения герметизирующего состава второго контура герметизации, работает под высоким давлением, при этом смешивание компонентов А и Б происходит в трехступенчатом статическом миксере. Принцип работы экструдера заключается в подаче в смеситель под давлением в соответствующих пропорциях компонента А (основная паста) и компонента Б (отвердитель), где производится их смешивание в однородную массу. Затем готовая смесь с помощью пистолета наносится на торец стеклопакета и вулканизуется.

Зачастую от использования низкокачественного герметика происходит ускоренный износ смесительно-дозировочного оборудования и даже выход из строя его рабочих деталей и механизмов, а также уплотнений. Это связано с наличием в герметике твердых частиц наполнителя, от содержания и гранулометрического состава которого зависит абразивность герметизирующего состава. Это может и не приниматься во внимание на этапе производства герметика, так как не отражается на данном технологическом процессе. Однако даже небольшое количество абразивных частиц может ускорить процесс износа трущихся частей экструдеров и (или) роботов вторичной герметизации. А длительное использование такого герметика приведет к дорогостоящему ремонту оборудования.

На абразивность герметика влияют наполнители с различной природой происхождения. отличающиеся между собой разной твердостью частиц, определяемой по шкале Мооса. Это может быть, например, карбонат кальция в виде кальцита, природного мела или мрамора,. По ГОСТ 6589-74 для определения степени перетира лакокрасочных материалов (ЛКМ) используется гриндометр «Клин», с помощью которого можно определить наличие агломератов и размер частиц в исследуемом ЛКМ для последующей оценки укрывистости лакируемой поверхности и расхода ЛКМ. Однако данный метод не позволяет корректно оценить абразивные свойства герметиков, в связи с чем исследовательской лабораторией ООО «Кадмар Рус» был.разработан ускоренный метод тестирования герметизирующих составов на их абразивность.

Аппаратура и процедура тестирования

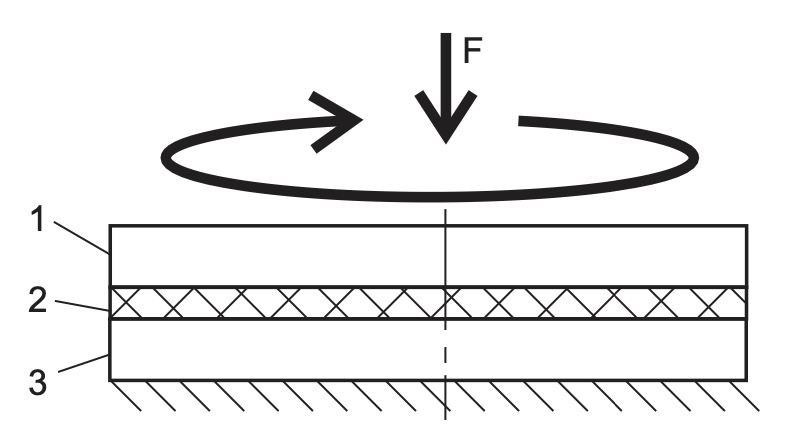

Образцами для испытаний служат два круглых стекла диаметром 85 мм и толщиной от 4 до 8 мм, которые вырезаются из стеклянного листа. Одно стекло укладывается в нижнюю металлическую полуформу с углублением высотой 4 мм, закрепленную неподвижно на столе сверлильного станка, и фиксируется с помощью винтов. Подобная процедура повторяется в отношении второго образца стекла, фиксируемого в верхней полуформе, которая крепится к патрону станка. Затем на нижнее стекло наносится навеска тестируемой пасты массой 3–5 г, оба образца прижимаются друг к другу, и включается сверлильный станок, который приводит во вращение верхнюю полуформу (рис. 1). Основными параметрами данного процесса являются усилие прижима, которые выбирается в пределах 40–500 Н, скорость и время вращения верхней полуформы (400–900 об/мин и 5–15 мин соответственно). Для объективности результатов сравнительных испытаний различных герметизирующих паст и новых партий выбранные значения этих параметров должны быть постоянными. После окончания процесса с полуформ удаляется оставшейся герметик, а стеклянные образцы тщательно очищаются.

В результатате такого испытания в большей или меньшей степени, которая зависит от абразивности герметика, наблюдаются износ трущихся поверхностей стекол и, соответственно, потеря ими прозрачности (мутность). Поэтому второй этап тестирования заключается в измерении коэффициента светопропускания стекла с помощью специального прибора – VLT-тестера. Таковым может быть прибор Transmission Meter (производитель – компания Linshang) или аналогичная модель (рис. 3). Принцип его действия основан на измерении соотношения величин светового потока, прошедшего сквозь стекло, и падающего на него.

Результаты тестирования

В качестве примера в таблице проведены результаты тестирования по разработанной методике герметиков марки OptiMS производства ООО «Кадмар Рус» (образцы взяты из промышленной партии) и конкурентов (герметики № 1 и 2). Как видно, коэффициент светопропускания К стекол, подвергшихся абразивному воздействию герметика OptiMS, существенно выше, что свидетельствует о его меньшей абразивности и, как можно с основанием предполагать, более щадящему воздействию на промышленное экструзионное оборудование.

| Тип герметика | К, % |

| OptiMS | 93 |

| Герметик № 1 | 85 |

| Герметик № 2 | 83 |

Выводы

Разработанная методика позволяет на регулярной основе оценивать абразивные свойства герметика и тщательно контролировать данный показатель. При этом аппаратурное оформление описанной методики отличается простотой и использованием стандартного испытательного и контрольно-измерительного оборудования. Данный тест был добавлен в регламент контроля готовой продукции компании «Кадмар Рус» и проводится на каждой партии произведенных герметизирующих составов. Можно предположить, что разработанный метод имеет более широкое значение и пригоден для оценки и других композиций, наполненных твердыми частицами.

Method of Testing Sealants for Abrasiveness

O. V. Ostapenko, V. N. Kuznetsov, S. A. Nikolaev

In this paper, the method of testing for abrasiveness of sealing pastes intended for secondary sealing of double-glazed windows is considered. The method allows, although indirectly, but objectively assess the abrasive properties of the sealant in order to predict the wear of mixing and dosing equipment and prevent its failure.